عیوب و مشکلات رایج در جوشکاری تیگ و راههای پیشگیری / بخش اول

جوشکاری تیگ، بعنوان یک هنر و یک مهارت نیاز به دقت و توجه دقیق به جزئیات دارد. دستان هنرمند یک استاد، میتواند جوشهای قوی، تمیز و خیره کننده ایجاد کند؛ اما مثل هر صنایع دستی دیگر، مجموعهای از چالشها و مسائل رایج خود را دارد که میتواند بر کیفیت محصول نهایی تأثیر بگذارد.

در این نوشتار، ما عمیقاً در دنیای جوشکاری تیگ دقیق میشویم و مشکلات رایجی را که ممکن است رخ دهد و راههای غلبه بر آنها را کشف میکنیم.

مسائل رایج کِیفی در جوشکاری تیگ

حتی با تجربهترین جوشکاران هم میتوانند با چالشهایی روبرو شوند که اگر به آنها توجه نشود، یکپارچگی و ظاهر جوش را به خطر میاندازد. بعضی از این مشکلات کیفی عبارتند از:

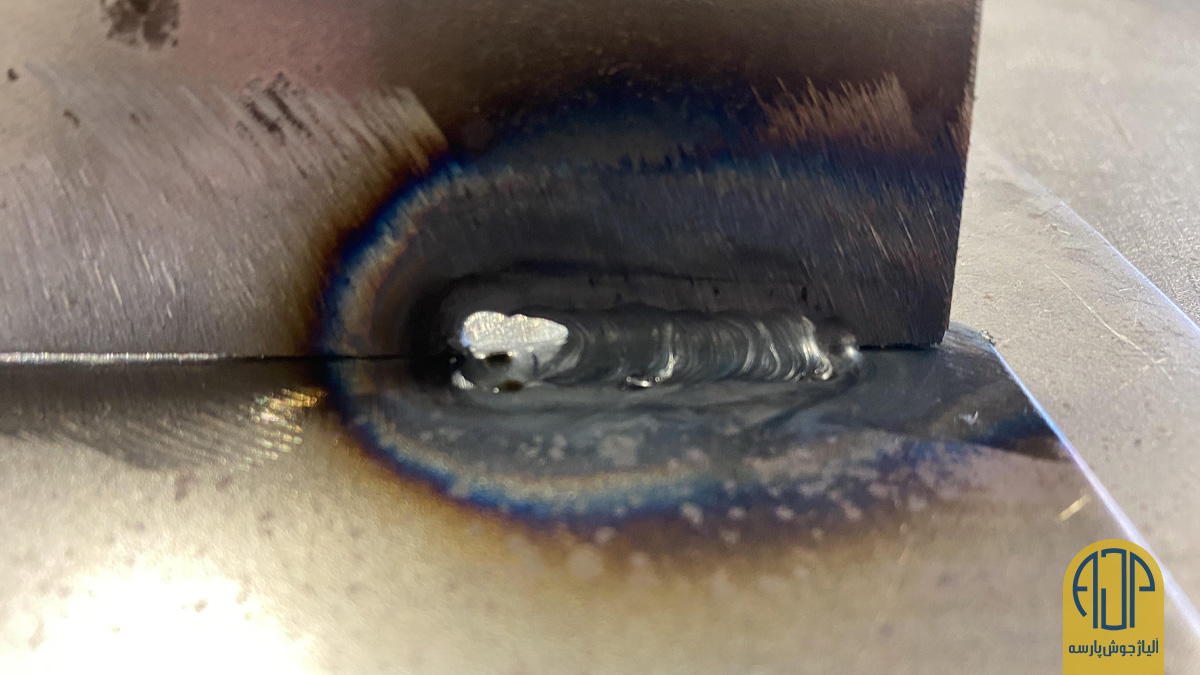

۱. تخلخل یا حبابها و سوراخها

دستیابی به پایانی بی عیب و نقص هدف نهایی هر نوع جوشکاری است. با این حال، تخلخل، که همان حبابها یا سوراخهای کوچک در جوش و ناشی از گاز ِبه دام افتادهاند، میتواند یک مانع مهم باشد. این عیوب جوش را ضعیف کرده و ظاهر آن را تحت تأثیر قرار میدهد و نه تنها بر زیبایی شناسی جوش بلکه بر یکپارچگی ساختاری آن هم تأثیر میگذارد. در اینجا به بررسی علل تخلخل و راهکارهای عملی برای پیشگیری از آن میپردازیم.

علل شایع تخلخل

قبل از شروع جوشکاری، خیلی مهم است که بفهمید چه چیزی ممکن است منجر به تخلخل شود تا اقدامات پیشگیرانه برای جلوگیری از آن را انجام دهید. شایعترین علل تخلخل در جوشهای تیگ عبارتند از:

- آلودگی: کثیفی، روغن یا سایر ناخالصیهای روی قطعه کار یا مواد پرکننده میتوانند گازهایی را به حوضچه جوش وارد و تخلخل ایجاد کنند.

- رطوبت: رطوبت اتمسفر یا مواد میتواند در حین جوشکاری به گاز هیدروژن تجزیه شود و با به دام افتادن باعث ایجاد تخلخل شود.

- جریان نادرست گاز: جریان گاز محافظ ناکافی یا متلاطم میتواند حوضچه جوش را در معرض هوا قرار دهد و در نتیجه تخلخل ایجاد کند.

استراتژیهای پیشگیری از تخلخل

در جلوگیری از تخلخل همه چیز مربوط به کنترل است: کنترل مواد، محیط و تجهیزات شما.

- از تمیزی اطمینان حاصل کنید: قبل از جوشکاری، قطعه کار و مواد پرکننده را کاملا تمیز کنید تا هر گونه آلودگی از بین برود.

- کنترل رطوبت: مواد را در محیط خشک نگهداری و در صورت لزوم آنها را از قبل گرم کنید تا رطوبتشان از بین برود.

- بهینه سازی جریان گاز: اطمینان حاصل کنید که جریان گاز محافظ به درستی تنظیم شده و تجهیزات برای ارائه حفاظت مداوم شرایط خوبی دارند.

تشخیص تخلخل

- بازرسی چشمی: اغلب، تخلخل را میشود با بررسی چشمی دقیق جوش تشخیص داد.

- تست تشخیص خرابی (NDT): برای تشخیص تخلخل زیر سطح جوش میشود از تکنیکهایی مثل تست اولتراسونیک یا رادیوگرافی استفاده کرد.

۲. تَرَک خوردگی

ترک، شکستگیها یا شکافهایی است که میتواند در داخل یا اطراف جوش ظاهر شود که اغلب ناشی از استرس و شرایط نامناسب جوش است. در جوشکاری تیگ ظاهر شدن ترکها نشانه واضحی از خرابی چیزی است. در اینجا، با انواع مختلف ترکها، علت بروز آنها و استراتژیهای لازم برای جلوگیری از آنها آشنا میشویم:

علل شایع ترکها

عواملی که در بروز ترکها نقش دارند عبارتند از:

- خنک سازی سریع: اگر جوش خیلی سریع سرد شود، میتواند دچار ترک خوردگی شود.

- عدم تطابق ضخامت مواد: جوشکاری مواد با ضخامتهای مختلف میتواند تنش و در نتیجه ترک ایجاد کند.

- مواد پرکننده نامناسب: استفاده از مواد پرکننده نامناسب میتواند منجر به ناسازگاری و ترک خوردگی شود.

استراتژیهای پیشگیری از ترکها

با توجه دقیق به فرآیند جوشکاری و آمادهسازی مواد میشود از ترک خوردگی جلوگیری کرد، از جمله:

- کنترل سرعت خنک کننده: اطمینان حاصل کنید که جوش با سرعت مناسب خنک میشود تا از استرس و ترک خوردگی جلوگیری شود.

- مطابقت ضخامت مواد: در صورت امکان برای کاهش تنش روی جوش، از موادی با ضخامت یکسان استفاده کنید.

- انتخاب صحیح مواد پرکننده: انتخاب ماده پرکننده سازگار با مواد پایه از ترک خوردن جلوگیری میکند.

تشخیص ترک خوردگی

- بازرسی چشمی: خیلی از ترکها با چشم غیرمسلح و یا با استفاده از ذره بین قابل تشخیصاند.

- بازرسی رنگ نفوذکننده: رنگ نافذ یک روش آزمایش غیر مخرب است که میتواند ترکهای سطحی را نشان بدهد.

ترک خوردگی در جوشکاری تیگ یک مسئله جدی است که با دانش صحیح و توجه به جزئیات میشود از بروز آن جلوگیری کرد.

۳. تشکیل دهانه یا گودیهای جوشکاری

تشکیل دهانه یا گودیهای کوچک در جوش، یک مسئله رایج در جوشکاری تیگ است که هم زیباییشناسی و هم یکپارچگی ساختاری جوش را به خطر میاندازد. این دهانهها وقتی به وجود میآیند که قوس جوش خیلی سریع خاموش شود و یک فرورفتگی یا گودال در حوضچه جوش باقی بماند.

علل شایع ایجاد دهانهها

- خاتمه ناگهانی قوس جوشکاری: خاموش کردن سریع قوس جوش میتواند باعث شود که حوضچه مذاب به سرعت، جامد و در نتیجه دهانهای ایجاد شود.

- مواد پرکننده ناکافی در انتهای جوش: عدم افزودن مواد پرکننده کافی در انتهای جوش میتواند با سفت شدن حوضچه جوش، فرورفتگی ایجاد کند.

- عدم پساپُر کردن: پر نکردن یا عدم جابجایی مشعل روی دهانه برای پر کردن آن، میتواند گودالی در جوش ایجاد کند.

استراتژیهای پیشگیری از ایجاد دهانهها

- خاتمه تدریجی قوس: به جای خاموش کردن ناگهانی قوس، به تدریج جریان را کم کنید تا حوضچه جوش آهستهتر و یکنواختتر شود.

- از مواد پرکننده کافی اطمینان حاصل کنید: مطمئن شوید که مواد پرکننده کافی در انتهای جوش اضافه میکنید تا دهانههای احتمالی پر شود.

- تمرین پسا پرکردن: بعد از خاتمه جوش، مشعل را روی ناحیه دهانه به عقب برگردانید تا فرورفتگیها را پر و سطحی صاف و یکدست ایجاد کند.

تشخیص دهانهها

- بازرسی چشمی: دهانهها که به صورت گودی یا فرورفتگیهای کوچک در انتهای جوش ظاهر میشوند، معمولاً با چشم غیرمسلح قابل مشاهدهاند.

- استفاده از ابزارهای اندازه گیری دقیق: ابزارهایی مثل کولیس که اطلاعات دقیقتری در مورد اندازه و شکل جوش ارائه میدهند، را میشود برای اندازه گیری عمق و عرض دهانه بکار برد.

پرداختن به تشکیل دهانه برای اطمینان از کیفیت و یکپارچگی جوشهای تیگ ضروری است.

۴. همجوشی ناقص

همجوشی ناقص که میتواند پیوند ایجاد شده را مختل و نقاط ضعفی در جوش ایجاد کند، زمانی اتفاق میافتد که فلز جوش نتواند به اندازه کافی با مواد پایه ادغام شود و در نتیجه انسجام کاملی ایجاد نشود.

علل شایع همجوشی ناقص

- زاویه جوش نادرست: جوشکاری در زاویه نامناسب میتواند از اتصال کامل فلز جوش با مواد پایه جلوگیری کند.

- گرمای ناکافی: بدون گرمای کافی، فلز جوش ممکن است به طور کامل ذوب نشده و با مواد پایه ترکیب نشود.

- استفاده نادرست از مواد پرکننده: استفاده نادرست از مواد پرکننده میتواند منجر به شکاف و عدم ذوب در جوش شود.

استراتژیهای پیشگیری از همجوشی ناقص

- استفاده زاویه جوش صحیح: در حال جوشکاری از زاویه مناسب استفاده کنید تا همجوشی کامل ایجاد شود.

- تنظیم گرمای ورودی: اطمینان حاصل کنید که تنظیمات حرارتی شما به اندازه کافی بالا هستند تا فلز جوش را کاملا ذوب و با مواد پایه ادغام کند.

- بکار بردن درست مواد پرکننده: اگر از مواد پرکننده استفاده میکنید، آن را به درستی اعمال کنید تا از شکافها جلوگیری و از یک جوش قوی و منسجم اطمینان حاصل کنید.

تشخیص همجوشی ناقص

- بازرسی چشمی: بعضی از نمونههای همجوشی ناقص را میشود با بررسی دقیق جوش تشخیص داد.

- تست تشخیص خرابی (NDT): تکنیکهایی مثل تست اولتراسونیک میتواند به شناسایی مناطقی از همجوشی ناقص که ممکن است با چشم غیر مسلح قابل مشاهده نباشند کمک کند.

ادامه دارد…

منبع: Welding & Welder