جوش نقطهای و کارکرد آن

جوش نقطهای که یک فرآیند ساده است معمولا برای جوشکاری ورقههای فلز استفاده میشود. اما اگر تجربه جوشکاری نقطهای نداشته باشید، ممکن است درانجامش با مشکلاتی روبرو شوید.

جوش نقطهای یک فرآیند جوشکاری مقاومتی است که با اعمال فشار و جریان الکتریکی به ناحیه جوش انجام میشود و گرمای مورد نیازش از مقاومت داخلی فلز در برابر جریان الکتریکی تامین میگردد.

جریان الکتریکی و فشار توسط الکترودهای آلیاژ مسی اعمال میشود که نوک آنها در طرف مقابل قطعات فلزی قرار میگیرد. گرمای تولید شده فلز را ذوب میکند در حالی که فشار ناشی از الکترودها، فلز مذاب را فشرده و یک خالجوش ایجاد مینماید.

به آن جوش نقطهای میگویند چون این روش جوشکاری یک جوش شبیه یک نقطه کوچک است. جوش ایجاد شده بین الکترودهای مسی هم گاهی اوقات قطعه نامیده میشود.

موارد استفاده جوش نقطهای

جوش نقطهای برای اتصال ورق فلزی و شبکههای سیمی رسانای برق و معمولاً برای جوشکاری فلزات نازک استفاده میشود، اما جوشکاری ضخامتهای بالاتر از ۱ اینچ فقط با تجهیزات تخصصی سنگین امکانپذیر است.

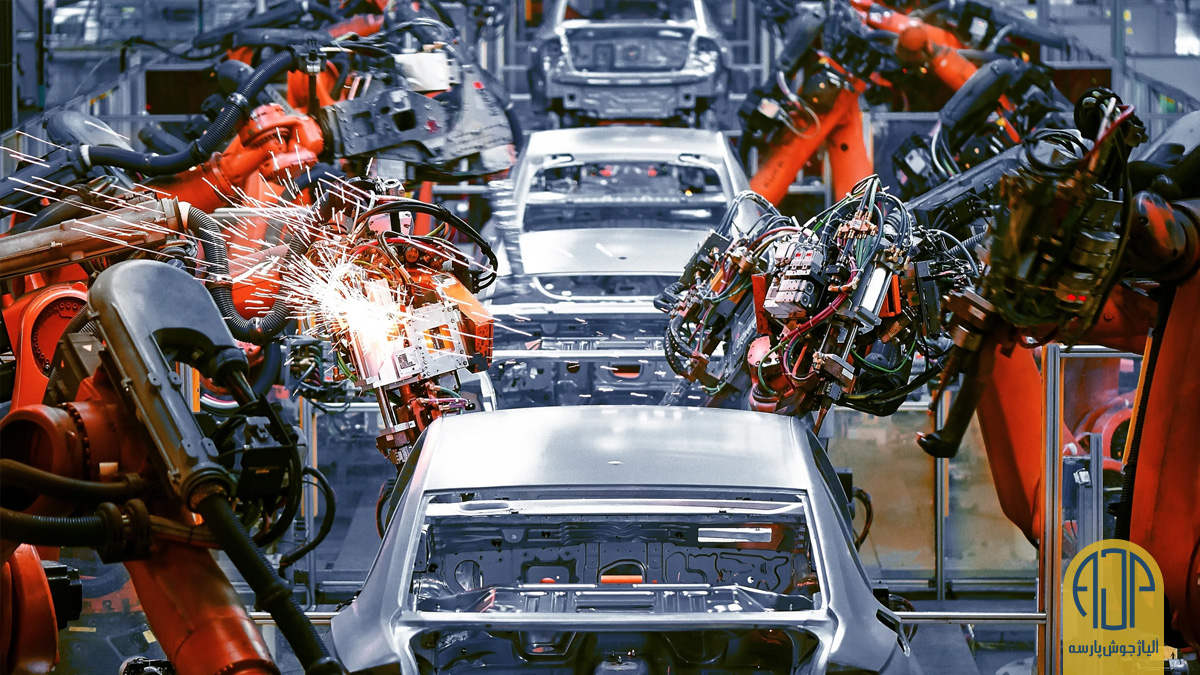

این جوش بیشتر برای ساخت خودرو استفاده میشود که با رباتهای جوش نقطهای در عرض چند ثانیه انجام میگیرد. معمولاً یک خودروی تک بیش از ۱۰۰۰ نقطه جوش روی پانلهای بدنه خود دارد. در کارگاههای ورق فلزی هنگام کار بر روی بدنه خودرو از روشهای سادهتری استفاده میکنند.

جوشکاری نقطهای مقاومتی همچنین در صنایعی مثل هوافضا، ریل، صنایع تولیدی، الکترونیک، ساخت و ساز، باتری و غیره استفاده میشود. تقریباً این فرآیند جوشکاری در سراسر جهان بوسیله رباتهای جوش نقطهای و در یک محیط صنعتی انجام میشود.

وجود یک دستگاه جوش نقطهای دستی برای هر کارگاه جوشکاری لازم است که با وجود اینکه خودکار نیست، در مقایسه با جوشکاری تیگ یا میگ میتواند با تلاش کمتر به شما در ایجاد اشکال پیچیده کمک کند. علاوه بر این، انجام اکثر کارهایی که نیاز به جوش نقطهای مقاومتی دارند، بدون آن سخت است.

مزایای جوش نقطهای

- جوشکاری نقطهای مقاومتی امکان تحویل انرژی بالا به یک نقطه متمرکز را در یک مدت زمان کوتاه فراهم میکند.

- هر فلز رسانا را جوش میدهد.

- انجام آن نسبتاً آسان است و نیازی به مهارت بالا ندارد.

- در مقایسه با سایر فرآیندهای جوشکاری در وقت و نیروی انسانی صرفه جویی میکند.

- بهترین روش برای دستیابی به استحکام جوش مناسب با فلز نازک است (بدون سوختن فلز).

- خیلی از انواع الکترودهای جوش نقطهای برای جوشکاری آلیاژهای فلزی مختلف در دسترس هستند.

- امکان جوشهای سریع و کارآمد را فراهم میکند.

- الکترودها با هدایت گرما از محل جوش نقطهای، مشکل هدایت حرارتی را حل میکنند.

- جوشکاری مقاومتی جوشهای کنترل شده و قابل تکرار ایجاد میکند.

- این یک فرآیند جوشکاری تایید و آزمایش شده با سوابق موفق است.

- استفاده از جریان این جوشکاری خیلی کارآمد است.

معایب جوش نقطهای

- اگر یک طرف فلز در دسترس نباشد، نمیشود از این روش جوش استفاده کرد.

- جوشکاری نقطهای مقاومتی ممکن است قطعه و مواد اطراف آن را سخت کند و منجر به ایجاد ترک شود.

- میتواند بر خواص شیمیایی و فیزیکی فلز پایه تأثیر بگذارد. مقاومت در برابر خوردگی ممکن است با فولاد ضد زنگ، آلومینیوم و سایر فلزات به خطر بیفتد.

- چون ولتاژهای کوچک (۲۰-۱ ولت) را خروجی میدهد، هر گونه نوسان میتواند بر کیفیت جوش نقطهای تأثیر بگذارد.

- بسته به نوع و ضخامت فلز، ممکن است نیاز به تعمیرات مکرر داشته باشد.

#image_title

نحوه کار جوش نقطهای

این روش یک فرآیند سه مرحلهای ساده است، اما متغیرهای زیادی دارد که در اینجا به آنها اشاره میکنیم.

۱. مبانی جوشکاری نقطهای

در اصل تمام دستگاههای جوشکاری نقطهای از یک منبع تغذیه و الکترودهای جوش تشکیل شده اند. ترانسفورماتور، خروجی آمپر را به حدود ۱۲۰۰۰-۱۰ آمپر افزایش و ولتاژ را بین ۲۰-۱ ولت کاهش میدهد. این اعداد در انواع دستگاهها، مارکها و مدلها متفاوت است.

دستگاه جوشکاری قابل حمل معمولی که احتمالاً از آن استفاده میکنید شامل ترانسفورماتور، نگهدارنده الکترود، الکترود، اهرم و سیلندر فشار است.

نسبت به تجهیزات جوشکاری نقطهای با مقاومت صنعتی، این دستگاههای دستی قدرت کمتری دارند.

۲. تراز کردن قطعات کار و ورقهای فلزی

قبل از انجام اولین جوش نقطهای مقاومتی، باید قطعات کار را تراز کنید، چون تاب برداشتن و اعوجاج در این فرآیند امکانپذیر است.

اول باید چند جوش نقطهای به صورت استراتژیک انجام بدهید و در صورت امکان آنها را طوری بچینید که هر کدام از انحراف فلز دیگر جلوگیری کند.

اگر جوش شما ناهماهنگ باشد استفاده مجدد از ورق فلزی دشوار میشود و بهتر است از نقاط سالم فلز شروع بکار کنید.

۴. اعمال فشار الکترود

در مرحله بعد، باید نوع الکترود را انتخاب کنید و فشار را تا نقطهای که میخواهید جوش نقطهای ایجاد کنید، بالا ببرید. بیشتر اوقات میشود از الکترودهای مسی استاندارد استفاده کرد. اما بسته به فلز جوش داده شده، ممکن است نیاز به استفاده از الکترود تنگستن مس، تنگستن یا مولیبدن داشته باشید.

همچنین الکترودهای مس-کروم و مس-کروم-زیرکونیوم برای جوشکاری فولادهای پر کربن و کم کربن استفاده میشود. ISO 5182 تمام الکترودهای جوشکاری مقاومتی را با جزئیات پوشش میدهد.

وقتی نوک الکترود را به طور دقیق روی فلز قرار دادید، باید فشار وارد کنید که موقع کار با دستگاه جوش نقطهای قابل حمل، با استفاده از یک اهرم انجام میشود.

۵. جاری شدن جریان برق از طریق الکترودها

با فشار یک کلید، جریان از الکترودها عبور کرده به قطعات فلزی میرسد. مقاومت داخلی، فلز را ذوب میکند در حالی که فشار الکترودها قطعه را جامد میکند.

مقدار گرمایی که فلز تولید میکند به مقاومت الکتریکی فلز، هدایت حرارتی و مدت زمان اعمال جریان بستگی دارد. گرما با معادله زیر بیان می شود:

Q =2 IRt که در آن “Q” نشان دهنده گرما، “I” جریان، “R” مقاومت الکتریکی و حرف “t” مدت زمان جریان اعمال شده است.

متغیرهای جوش نقطهای

کل فرآیند جوش نقطهای را میشود با اعمال فشار، ورودی الکتریکی و مدت جریانهای مختلف اصلاح کرد. چنین تغییراتی این امکان را میدهد که انواع مختلف فلزات و ضخامتها را جوش داده و به جوشهای نقطهای مختلفی برسید.

۱. نیروی الکترود

نیروی الکترود ورقهای فلزی را به هم فشرده میکند، ولی برای ایجاد یک جوش با کیفیت باید نیروی قابل توجهی اعمال کنید. هر چه این فشار قویتر باشد، به دلیل تماس بهتر و تولید گرمای کمتر، مقاومت کمتر میشود. بنابراین اگر پروژهای به نیروی الکترود بیشتری نیاز دارد، باید جریان را افزایش دهید تا مقاومت کمتر در فلز را جبران کنید.

نیروی معمولی حدود ۹۰ نیوتن بر میلی متر مربع است. با این حال، به لطف نوک الکترود “قارچ” در دستگاه جوشکاری نقطهای، سطح تماس بین الکترود و ورق فلز با پیشرفت جوش بیشتر میشود. به این دلیل که سطح فلز بخاطر هماهنگی با شکل نوک الکترود تغییر شکل میدهد و دو طرف نوک هم با فلز تماس پیدا میکند. بنابراین در طول فرآیند جوشکاری، برای حفظ همان نیروی الکترود بر روی قطعه کار، باید نیروی اعمالی را کمکم افزایش دهید.

۲. زمان ِوارد کردن ِفشار

زمان اِعمال فشار، فاصلهء بین لحظهای است که نیروی الکترود را اعمال میکنید و جریان آمپر شروع میشود. تأخیر در جریان جوش ضروری است چون به شما امکان میدهد نیروی الکترود مناسب را بدست آورید. همچنین به سایش الکترود، ایجاد قوس الکتریکی و جابجایی سطحی کمک میکند.

در حالی که افزایش زمان فشار باعث بهبود کیفیت جوش نقطهای میشود، هزینه اینکار را بالا میبرد چون زمان بیشتری را صرف میکند و منجر به کاهش تعداد جوش در واحد زمان میشود.

۲. زمان جوشکاری

زمان جوشکاری مدت زمانی است که جریان الکتریکی فعال از قطعات فلزی عبور میکند و با استفاده از خط چرخههای ولتاژ محاسبه میشود. تعیین زمان جوشکاری دشوار است چون به واکنش نقطه جوش بستگی دارد.

عواملی که در تعیین زمان جوش باید در نظر گرفت:

- زمان جوش باید تا حد امکان کوتاه باشد تا مانع از تاب برداشتن و باعث محافظت از الکترودها شود.

- جوشکاری ورق ضخیم باید منجر به ایجاد یک قطعه با قطر زیاد شود.

- اگر تجهیزات شما نمیتوانند جریان جوش و نیروی الکترود لازم را تامین کنند، میتوانید با زمان جوش بیشتر تا حدی آن را جبران کنید.

- جوشکاری ورق فلزی با ضخامت بیشتر از ۲ میلیمتر ممکن است برای جلوگیری از گرمای بیش از حد نیاز به تقسیم زمان جوش به پالسهای متعدد داشته باشد.

۳. حفظ زمان

منظور فرصتی است که به قطعه جوش میدهیم تا جامد شود. این دوره بعد از پایان زمان جوشکاری شروع میشود و در حالی است که الکترودها همچنان روی فلز اعمال میشوند، چون با هدایت گرما از نقطه جوش، آن را خنک میکنند. شما نباید در حفظ زمان زیادهروی کنید چون جریان گرمای بیش از حد به الکترودها میتواند سایش آنها را تسریع کند. علاوه بر این، اگر فلز جوش داده شده دارای محتوای کربن بالایی باشد، زمان نگهداری طولانی مدت میتواند باعث ایجاد جوشهای شکننده شود.

جوش نقطهای روی مواد مختلف

میشود تعدادی از فلزات و آلیاژها را به این روش جوش داد. اما برای دستیابی به جوشهای مقاومتی با کیفیت، رویکرد خاصی برای هر نوع فلز مورد نیاز است:

۱. فولاد کم کربن

فولاد کم کربن در تمام فرآیندهای جوشکاری از جمله جوشکاری نقطهای مقاومتی استفاده میشود. به لطف مقاومت الکتریکی بالا و هدایت حرارتی کم، فولاد ملایم در واقع برای جوشکاری نقطهای عالی است.

فولادهای با محتوای کربن بالاتر (>۰.۴٪) به سختی جوش داده میشوند. آنها با قرار گرفتن در معرض حرارت زیاد تمایل به تشکیل ریزساختارهای سخت و شکننده دارند. بنابراین بعد از جوش، عملیات حرارتی ویژه برای کاهش احتمال ترک خوردن مورد نیاز است. این باعث میشود فولاد پرکربن برای جوشکاری نقطهای نامطلوب باشد.

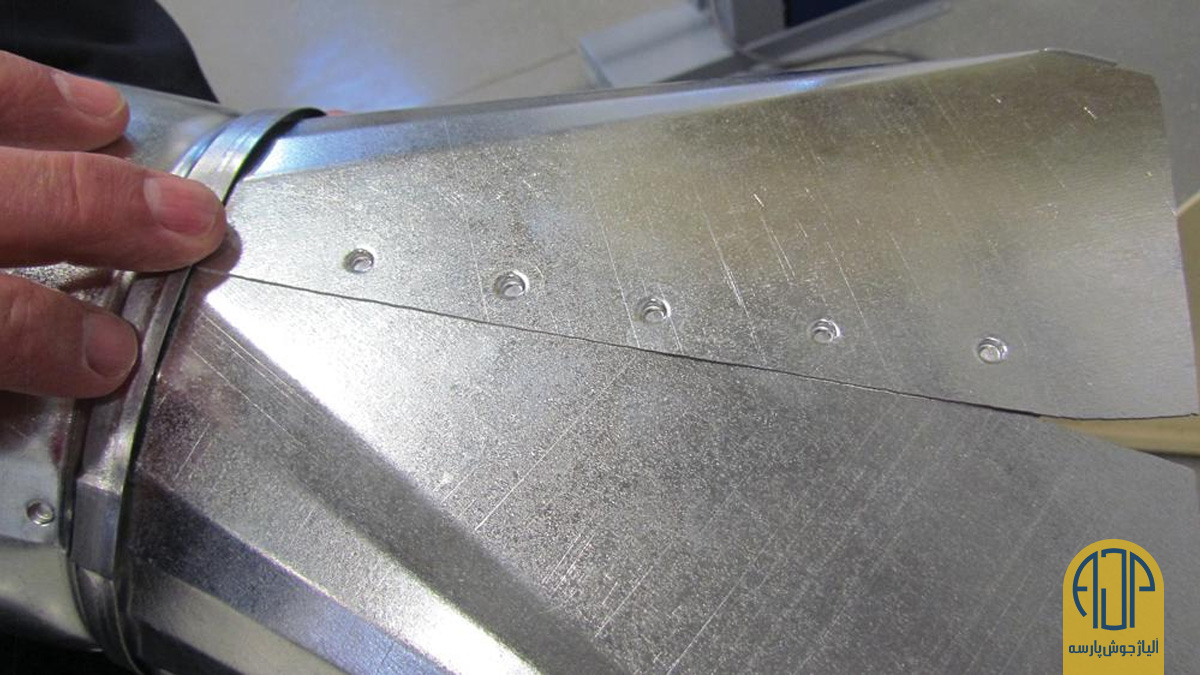

فولاد گالوانیزه با روی روکش می شود و نسبت به فولاد بدون روکش نیاز به جریان الکتریکی بالاتر دارد. این برای دستگاههای جوش نقطهای چالش برانگیز است چون الکترودهای مس در مواجهه با آلیاژهای روی به سرعت تخریب میشوند. الکترودها اغلب باید تعویض یا با کمک یک کاتر تمیز شوند. استفاده از کاتر سطوح آلوده را از بین میبرد و باعث تغییر شکل الکترود میشود.

۲. فولاد ضد زنگ

فولاد ضد زنگ نسبت به منابع حرارتی با غلظت بالا حساس است. اما میشود آن را نقطهای جوش داد. بسته به نوع فولاد ضد زنگ، ضخامت و الزامات پرداخت، روشها و متغیرهای زیادی برای تنظیم صحیح وجود دارد. هنگام کار با این فلز، همیشه ایده خوبی است که برگه مشخصات سازنده را دریافت و الزامات جوشکاری پیشنهادی را بررسی کنید.

الکترودهای مس- کبالت- بریلیوم اغلب برای جوشکاری نقطهای فولاد ضد زنگ استفاده میشوند چون استحکام کششی و هدایت الکتریکی بهینه را ارائه می دهند.

۳. آلومینیوم

آلومینیوم به این دلیل که رسانای عالی برای گرما و الکتریسیته است، چالش برانگیزترین فلز برای جوش نقطهای محسوب میشود. الکتریسیته بدون مقاومت زیادی از آن عبور میکند و گرمای کمتری تولید میشود. علاوه بر این، گرما به سرعت از محل جوش دور و تشکیل حوضچه مایع به دشواری انجام میشود.

تنها راه تشخیص جوش آلومینیوم استفاده از دو تا سه برابر جریان جوشی است که موقع جوشکاری فولاد استفاده میشود و به همین دلیل به دستگاه جوش نقطهای سه فازی نیاز است. علاوه بر این، دستگاه جوش نقطهای نیاز به یک سیستم خازن دارد که به آن اجازه میدهد تا الکتریسیته را “شارژ” و ذخیره و بعد مقدار قابل توجهی برق را فورا تخلیه کند. در نتیجه، توان تولید شده بیشتر از آن چیزی است که آلومینیوم میتواند هدایت کند و ورقها با هم ذوب میشوند.

جوشکاری نقطهای مقاومتی هر آلیاژ آلومینیوم به طور قابل توجهی الکترودها را بعد از انجام چند جوش تخریب میکند. بنابراین، جوشکاری نقطهای آلومینیوم در حجم بالا گزینه مناسبی نیست.

۴. فلز مس

برای مس میشود از جوش نقطهای استفاده کرد. اما جای تعجب نیست که الکترودهای مسی جوش نقطهای عملکرد استاندارد ندارند. برای جوشکاری نقطهای مس الکترودهای مولیبدن و تنگستن انتخابهای اولیهاند که مقاومت الکتریکی و دمای ذوب بالایی دارند.

مشکلات رایج جوش نقطهای

- پاشش را کاهش میدهد.

- هزینههای الکترود را به سرعت افزایش میدهد.

- کیفیت جوش را به دلیل عدم تراز الکترود کم میکند.

- جوشهای سرد، در این روش فوقالعاده ضعیفاند.

- الکترود روی سطح فلز دچار فرورفتگی میشود.

- جوشکاری خیلی نزدیک به لبه ممکن است کیفیت جوش را به خطر بیندازد.

ختم کلام

جوش نقطهای یک فرآیند تخصصی است که عمدتاً با ورق فلز استفاده میشود و در کاربردهای خاص به خوبی عمل میکند. اما برخلاف جوشکاری میگ یا تیگ، نمیتواند طیف وسیعی از کاربردها را مدیریت کند.

جوشکاری درزی فرآیندی مشابه بر اساس همان اصول است که یک درز خطی و جوش داده شده را فراهم میکند، با این تفاوت که گستردهتر است و از الکترودهای دیسکی یا غلتکی استفاده میکند. بنابراین، جوش نقطهای تنها روش متکی بر مقاومت داخلی فلز برای تولید گرما نیست.

منبع: Weld Guru