نگاهی به جوشکاری قوسی و انواع آن

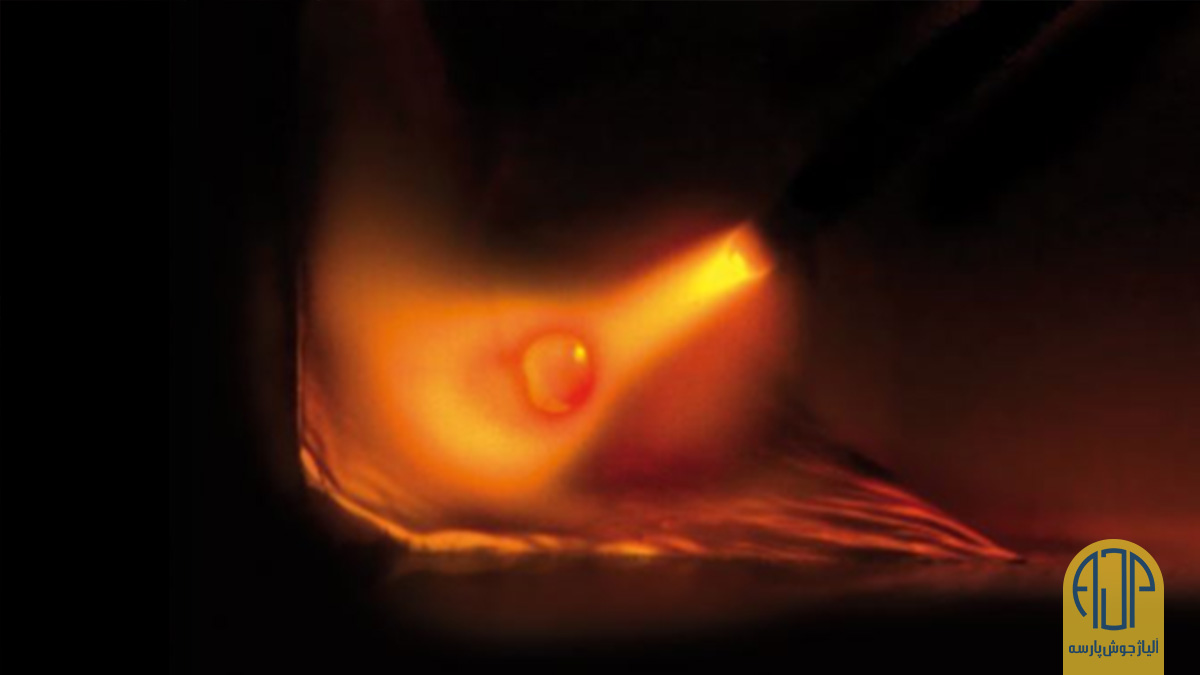

جوشکاری قوسی یا جوشکاری Arc یکی از فرآیندهای جوشکاری است که برای اتصال قطعات فلزی به یکدیگر استفاده میشود. این فرآیند بر اساس ایجاد یک قوس الکتریکی بین الکترود جوشکاری و سطح قطعات است. در طول ایجاد قوس، دمای بالای تولید شده باعث ذوب شدن قطعات فلزی میشود و با تبرید، اتصال جامدی بین قطعات شکل میگیرد.

برای انجام جوشکاری قوسی، ابزارهای مختلفی استفاده میشود که شامل الکترود جوش یا سیمجوش، دستگاههای جوشکاری و تجهیزات ایمنی مربوطه میشوند. الکترودها معمولاً شامل یک قطب موجب و یک پوشش فلزی یا فلوس هستند که وظیفه تولید یک لایه محافظ بر روی حوضچه جوش را بر عهده دارند و از آلودگی جوی جلوگیری میکنند.

این فرآیند جوشکاری در بسیاری از صنایع از جمله صنایع خودروسازی، ساخت و ساز، فلزکاری، تعمیرات و نگهداری و دیگر صنایع تولیدی استفاده میشود. از مزایای این فرآیند میتوان به سرعت اجرا، قابلیت انجام در محیطهای مختلف و قابلیت جوشکاری انواع فلزات اشاره کرد. اما، نیاز به مهارت و تجربه در استفاده از این فرآیند و نگرانیهایی مانند پتانسیل برقگرفتگی و خطرات ایمنی نیز وجود دارد که میتواند از جمله معایب آن باشد.

تاریخچه کوتاه جوشکاری قوسی

تاریخچه جوشکاری قوسی به اواخر قرن نوزدهم باز میگردد، با مشارکت انواع مختلفی از مخترعان و پژوهشگران در توسعه آن. در زیر یک مرور مختصر ارائه شده است:

جوشکاری قوسی کربنی (اواخر قرن نوزدهم)

اولین شکل جوشکاری قوسی به نام جوشکاری قوسی کربنی بود که از الکترود کربنی و حرارت تولید شده از قوس الکتریکی برای اتصال فلزات استفاده میکرد. این روش اصولاً برای جوشکاری آهن و فولاد استفاده میشد و در ساخت پلها و ساختمانها در اواخر قرن نوزدهم و اوایل قرن بیستم نقش مهمی داشت.

جوشکاری قوسی فلزی (اوایل قرن بیستم)

در اواخر قرن نوزدهم و اوایل قرن بیستم، پیشرفتهای در مواد الکترود منجر به توسعه فرآیندهای جوشکاری قوسی فلزی شد. در سال 1889، مخترع روسی نیکلای بناردوس با اختراع یکی از اولین اشکال جوشکاری قوسی با استفاده از الکترودهای فلزی، شناخته میشود.

در اوایل قرن بیستم، مخترع آمریکایی سی. ال. کافین فرآیند اولیهای از جوشکاری قوسی را با استفاده از الکترود فلزی پوششدار توسعه داد که پایهای برای جوشکاری فلزات پوشیده شده با قوس (SMAW) که به عنوان جوشکاری استیک هم شناخته میشود، فراهم کرد.

جنگ جهانی اول و جنگ جهانی دوم

در طول هر دو جنگ جهانی اول و دوم، تقاضا برای روشهای جوشکاری کارآمد به شدت افزایش یافت، زیرا جوشکاری برای ساخت کشتیها، تولید تجهیزات نظامی و تعمیر ماشینآلات و وسایل نقلیه ضروری شد. در این دوره، توسعه و بهبود فرآیندهای جوشکاری قوسی شتاب گرفت و منجر به پذیرش گستردهتر فنون جوشکاری در صنایع مختلف شد.

پس از جنگ پیشرفتها

پس از جنگ جهانی دوم، پیشرفتهای قابل توجهی در فناوری جوشکاری قوسی صورت گرفت که شامل معرفی جوشکاری قوسی فلز-گازی (GMAW) و جوشکاری قوسی تنگستن-گازی (GTAW) بود. این فرآیندها کنترل، کارآیی و کیفیت جوش را بهبود میبخشیدند و دامنه کاربردهای جوشکاری را در صنایعی مانند تولید خودرو، هوافضا، ساخت و ساز، و فلزکاری گسترش داد.

دوران مدرن:

در نیمه دوم قرن بیستم و وارد شدن به قرن بیست و یکم، جوشکاری قوسی همچنان با معرفی تجهیزات، مواد جدید و فناوریهای اتوماسیون بهبود یافت. فرآیندهایی مانند جوشکاری قوسی با فلوس (FCAW)، جوشکاری قوسی غرق شده یا زیرپودری (SAW)، و جوشکاری قوسی پلاسمایی (PAW) برای رفع چالشها و نیازهای خاص جوشکاری در صنایع مختلف توسعه یافتند.

انواع جوشکاری قوسی

1. جوشکاری قوسی فلزات پوشیده شده (SMAW)

جوشکاری قوسی فلزات پوشیده شده به نام جوشکاری قوس دستی (MMA) یا جوشکاری قوس فلزی شناور (FCAW) نیز شناخته میشود. در این روش جوشکاری، یک الکترود با پوشش فلوس استفاده میشود تا قوس ایجاد شود و پوشش محافظ برای جلوگیری از آلودگی جوی ارائه دهد. جوشکاری SMAW معمولاً در صنعت ساخت و ساز، لولهکشی، نگهداری و تعمیرات استفاده میشود.

2. جوشکاری قوسی فلزات گازی (GMAW)

جوشکاری قوسی فلزات گازی همچنین به نام جوشکاری گازی اینرت فلزات (MIG) یا جوشکاری گازی فعال فلزات (MAG) نیز شناخته میشود. در GMAW، یک سیمجوش پیوسته از طریق یک تفنگ جوشکاری تغذیه میشود و یک گاز محافظ (معمولاً مخلوطی از آرگون و دیاکسید کربن) برای محافظت از حوضچه جوش در برابر آلودگی جوی استفاده میشود. این روش مدرن در صنایع خودروسازی، تولید، فرآوری و ساختمان، گسترده استفاده میشود.

3. جوشکاری قوسی تنگستن گازی (GTAW)

جوشکاری قوسی تنگستن همچنین به نام جوشکاری گازی نیروگازی (TIG) نیز شناخته میشود. در GTAW، یک الکترود تنگستن غیر مصرفی برای ایجاد قوس استفاده میشود و در صورت لزوم ممکن است مواد تکمیلکننده جداگانه اضافه شود. این روش به طور معمول برای جوشکاری مواد نازک، اتصالات جوش حیاتی و فلزات خارجی مانند استیل ضد زنگ و آلومینیوم استفاده میشود.

4.جوشکاری قوسی فلزات فلزی با پوشش (FCAW)

این روش جوشکاری شبیه به GMAW است، اما به جای الکترود سیم جامد، یک الکترود سیمی لولهای با پوشش فلوس استفاده میشود. این جوشکاری را میتوان با یا بدون گاز محافظ انجام داد، به تناسب نوع خاص الکترودهای سیمی فلوس استفاده شده. جوشکاری FCAW معمولاً در فرآیندهای ساخت سنگین، ساخت و ساز کشتی، و ساخت و ساز به دلیل نرخ رسوب بالا و توانایی جوشکاری مواد ضخیم استفاده میشود.

5. جوشکاری قوسی فلزات غرق شده یا زیرپودری (SAW)

در SAW یا جوشکاری زیرپودری، یک قوس بین یک الکترود سیمی مصرفی پیوسته و قطعه کاری ایجاد میشود، در حالی که یک لایه از فلوس دانهای قوس و منطقه جوش را پوشش میدهد. قوس معمولاً “غرق” تحت لایه فلوس قرار دارد، از این رو نام گذاری شده است. اغلب برای جوشکاری بخشهای ضخیم فولاد در ساخت سنگین مانند ساخت کشتی، تولید مخازن فشاری و ساخت و ساز فولاد ساختمانی استفاده میشود.

6. جوشکاری قوسی پلاسمایی (PAW)

جوشکاری قوسی پلاسمایی شبیه به GTAW است، اما با قوسی تمرکز بیشتر و چگالی انرژی بالاتر از طریق استفاده از قوس تنگ و یک نازل تنگ کننده. این روش جوشکاری کنترل بیشتری روی قوس جوش ارائه میدهد و میتوان برای جوشکاری مواد نازک و ضخیم ماننداز استفاده کرد. جوشکاری پلاسمایی معمولاً در صنایع هوافضا، خودروسازی و جوشکاری دقیق استفاده می