راهکارهایی برای انتخاب الکترود جوشکاری مناسب

تسلط بر جوشکاری استیک نیاز به تمرین دارد و انتخاب الکترود مناسب برای این کار میتواند به همان اندازه چالش برانگیز باشد.

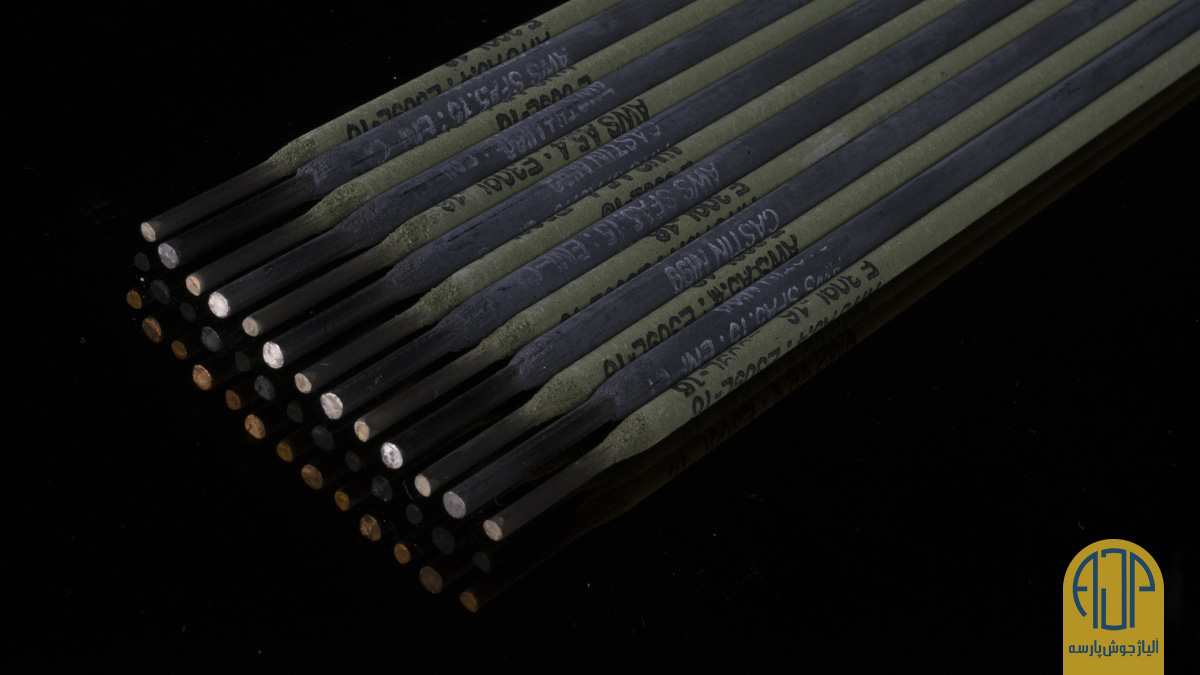

انتخاب الکترود یا میله جوش مناسب

الکترودهای استیک در طیف گستردهای در بازار موجودند که هر کدام خواص مکانیکی متفاوتی را ارائه میدهند و با نوع خاصی از منبع برق جوشکاری کار میکنند. در انتخاب الکترود باید چندین فاکتور را در نظر گرفت:

- خواص فلز پایه

- استحکام کششی

- جریان جوش

- ضخامت فلز پایه، شکل و تناسب اتصال

- موقعیت جوش

- مشخصات و شرایط خدمات

- شرایط شغلی محیطی

در مورد هر یک از این عوامل بیشتر بدانیم:

۱. خواص فلز پایه

اولین قدم در انتخاب الکترود، تعیین جنس فلز پایه است. هدف شما تطبیق ترکیبات الکترود با نوع فلز پایه است که به ایجاد یک جوش قوی کمک میکند. اگر در مورد ترکیب فلز پایه خود شک دارید، این سوالات را از خود بپرسید:

- فلز چه شکلی است؟ اگر با یک قطعه یا جزء شکسته کار میکنید، سطح داخلی درشت و دانه دارش را بررسی کنید، که معمولاً نشان میدهد ماده پایه یک فلز ریختهگری شده است.

- آیا فلز مغناطیسی است؟ اگر فلز پایه مغناطیسی باشد، احتمال دارد که فلز پایه فولاد کربنی یا فولاد آلیاژی باشد. اگر فلز پایه مغناطیسی نباشد، این ماده میتواند فولاد منگنز، فولاد زنگ نزن آستنیتی سری 300 یا آلیاژ غیرآهنی مثل آلومینیوم، برنج، مس یا تیتانیوم باشد.

- فلز در اثر تماس با آسیاب چه جرقههایی ایجاد میکند؟ به عنوان یک قاعده کلی، شعلهور شدن بیشتر جرقهها نشان دهنده محتوای کربن بالاتر مثل فولاد درجه A-36 است.

آیا یک اسکنه در فلز پایه نفوذ یا کمانه میکند؟ یک اسکنه در فلز نرمتری مثل فولاد ملایم یا آلومینیوم نفوذ و از روی فلزات سختتر مثل فولاد پرکربن، کروم-مولی یا چدن کمانه میکند.

۲. استحکام کششی

برای جلوگیری از ترک خوردن یا سایر ناپیوستگیهای جوش، حداقل استحکام کششی الکترود را با مقاومت کششی فلز پایه مطابقت دهید. با مراجعه به دو رقم اول طبقه بندی AWS که در کنار الکترود چاپ شده، میتوانید استحکام کششی آن را تشخیص دهید. به عنوان مثال، عدد “60” در الکترود E6011 نشان میدهد که فلز پرکننده یک مهره جوش با حداقل استحکام کششی 60000 پیکسل بر اینچ تولید مینماید و در نتیجه با فولادی با استحکام کششی مشابه به خوبی کار میکند.

۳. جریان جوش

بعضی الکترودها را میشود تنها با منابع برق AC یا DC استفاده کرد در حالی که الکترودهای دیگر با هر دو سازگارند. برای تعیین نوع جریان صحیح برای یک الکترود خاص، به رقم چهارم طبقه بندی AWS مراجعه کنید، که نشان دهنده نوع پوشش و نوع جریان جوشکاری سازگار است.

نوع جریان مورد استفاده هم بر مشخصات نفوذ جوش حاصل تأثیر میگذارد. به عنوان مثال، یک الکترود سازگار با DCEP، مثل E6010، نفوذ عمیق و یک قوس بسیار محکم ایجاد میکند. همچنین توانایی “حفاری” از طریق زنگ، روغن، رنگ و خاک را دارد. یک الکترود سازگار با DCEN، مثل E6012، نفوذ ملایمی دارد و موقع پل زدن دو اتصال یا ایجاد جوشهای فیله با سرعت بالا و جریان بالا در موقعیت افقی، به خوبی کار میکند.

یک الکترود سازگار با AC، مثل E6013، یک قوس نرم با نفوذ متوسط ایجاد میکند و باید برای جوشکاری ورق فلزی تمیز و جدید استفاده شود.

۴. ضخامت فلز پایه، شکل و تناسب اتصال

مواد ضخیم برای جلوگیری از ترک خوردگی جوش به الکترود، نیازمند حداکثر شکل پذیری و هیدروژن کماند. الکترودهایی با اعداد طبقهبندی AWS که به 15، 16 یا 18 ختم میشوند، خواص عالی همچون هیدروژن کم و سرسختی خوب را برای تنشهای پسماند ارائه میدهند.

برای مواد نازک، به الکترودی نیاز دارید که قوسهای نرم تولید کند، مثل 6013. همچنین، الکترودهای با قطر کوچکتر، نفوذ کم عمقی را برای جلوگیری از سوختن مواد نازکتر فراهم میکنند.

شما همچنین لازمست طراحی و تناسب مفصل را ارزیابی کنید. اگر روی مفصلی کار میکنید که دارای اتصال محکم یا بدون اریب است، از الکترودی استفاده کنید که قوس حفاری را برای اطمینان از نفوذ کافی فراهم میکند، مثل E6010 یا E6011. برای موادی با دهانه ریشه گسترده، الکترودی مثل E6012 را انتخاب کنید که در یک وجه، جوش مقعر مناسب برای پل زدن شکافها و ایجاد جوشهای شیاری ایجاد کند.

۵. موقعیت جوش

برای تعیین موقعیت(های) یک الکترود خاص، به رقم سوم در طبقه بندی AWS مراجعه کنید:

1 = صاف، افقی، عمودی و بالای سر

2 = فقط صاف و افقی

مثلا میشود از الکترود 7018 در موقعیتهای مسطح، افقی، عمودی و بالای سر استفاده کرد.

۶. مشخصات و شرایط خدمات

دائم شرایطی را که قطعه جوشکاری شده در طول سرویس خود با آن مواجه میشود، ارزیابی کنید. اگر در محیطهایی با حرارت بالا یا دمای پایین که تحت بارگذاری شوک مکرر قرار دارند استفاده شود، الکترود هیدروژنِ کم، با شکلپذیری بالاتر احتمال ترک خوردگی جوش را کاهش میدهد. همچنین، اگر روی کاربردهای حیاتی مثل مخزن تحت فشار یا ساخت دیگ کار میکنید، حتماً مشخصات جوشکاری را بررسی کنید. در بیشتر موارد، این مشخصات جوشکاری شما را ملزم به استفاده از انواع خاصی از الکترودها میکند.

۷. شرایط کاری محیط

برای دستیابی به بهترین نتایج، همیشه باید رسوب بیش از حد آسیاب، زنگ زدگی، رطوبت، رنگ و گریس را حذف کنید. فلزات پایه تمیز به جلوگیری از تخلخل و افزایش سرعت حرکت کمک میکنند. اگر تمیز کردن فلز پایه شما امکان پذیر نیست، الکترودهای E6010 یا E6011 قوسی با نفوذ عمیق ایجاد میکنند که توانایی برش آلودگیها را دارد.

۸. انتخاب میلههای جوشکاری

در نظر گرفتن عوامل فوق به شما کمک میکند تا برای کاربرد خاص خود بر چالشهای انتخاب الکترود استیک مناسب غلبه کنید. با این حال، با توجه به طیف گسترده الکترودهای موجود، چندین راه حل ممکن است برای یک کاربرد وجود داشته باشد. اگر برای انتخاب الکترود به کمک بیشتری نیاز دارید، توزیع کننده لوازم جوش محلی شما یا نماینده شرکتی از تولید کننده فلز پرکننده معتبر میتواند به عنوان یک منبع عالی شما را راهنمایی کند.

منبع: Miller Welds