نگاهی تخصصی به الکترودهای استیل SMAW

تسلط بر استفاده از الکترودهای استیل SMAW از جنس استیل ضد زنگ برای جوشکاری ساخت و تعمیرات در کاربردهایی مثل تولید برق (توسعه، تاسیسات صنعتی و کشتی)، مخازن و کشتی، پتروشیمی، خمیر و کاغذ، مواد غذایی و آشامیدنی و خیلی از صنایع دیگر ضروری است. چون این کارها در میدان انجام میشوند و به نتایج با کیفیت نیاز دارند، فرآیند SMAW یک انتخاب هوشمندانه است و با جدیدترین فرمولهای الکترود همچنان به روز باقی میماند.

انواع روکش ضد زنگ

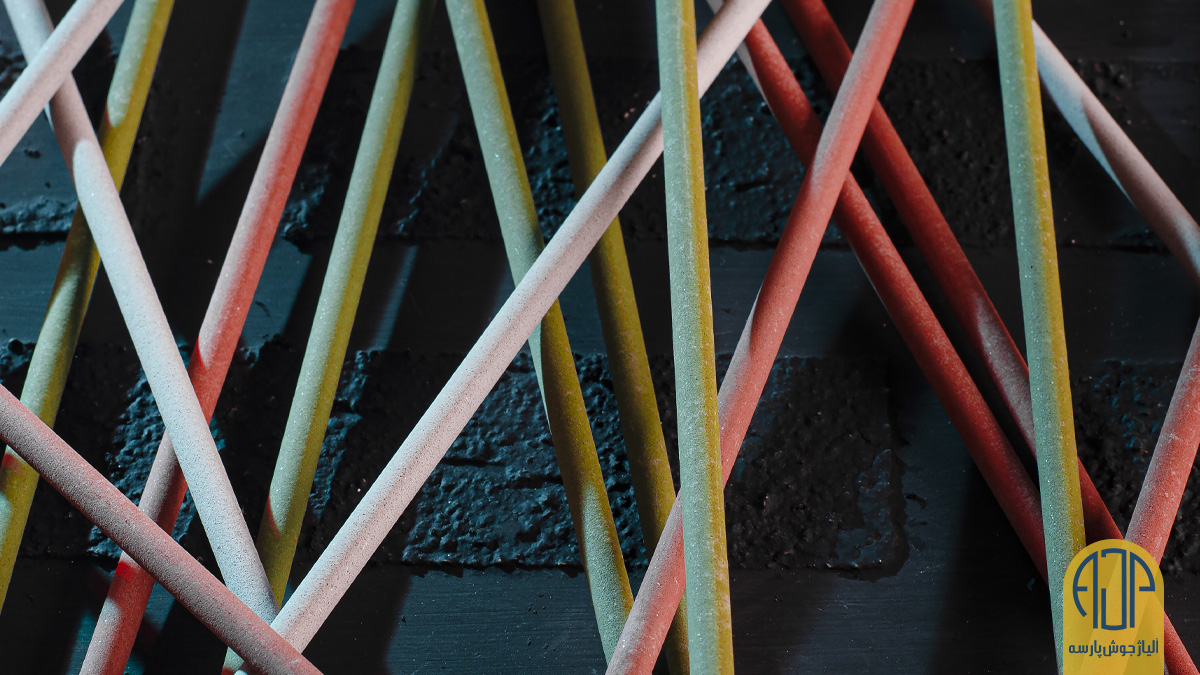

الکترودهای استیل ضد زنگ SMAW بر اساس استاندارد ۲۰۱۲ به AWS A5.4/A5.4M طبقه بندی میشوند (مشخصات الکترودهای استیل ضد زنگ برای جوشکاری قوس فلزی محافظت شده). همانطور که تعریف شد، الکترودها بر اساس ترکیب فلز جوش و نوع جریان جوش طبقه بندی میشوند. به عنوان مثال، نام AWS E308L-15 به معنای الکترود (E)، استیل 308 نوع AISI (٪۲۰ کروم، ۱۰٪ نیکل)، ۰.۰۴٪ حداکثر محتوای کربن (L) و قطبیت مثبت الکترود DC (-15) است. اگر مرجع طبقه بندی E308L-16 یا 308L-17 بود، نشان میدهد که قطب مثبت الکترود AC یا DC قابل قبول است.

دو رقمی که در انتهای نام الکترود SMAW (15-، 16- یا 17-) قرار دارد، «تعیین قابلیت استفاده» نام دارد و این الکترودها ترکیبات پوششی مختلفی دارند که بر قطبیت، موقعیت جوشکاری، مشخصات مهرهها و خواص مکانیکی تأثیر میگذارند. به طور خلاصه، انتخاب صحیح الکترود SMAW ابتدا به انتخاب آلیاژ صحیح و بعد ویژگیهای کاربرد مورد نظر بر اساس پوشش نیاز دارد.

مهارت فرمولاسیون

سازندگان الکترود فرمولهای پوشش SMAW را برای بهینهسازی مجموعهای از ملاحظات عملکرد توسعه میدهند:

- “نرخ انجماد” که ترکیبی از ویسکوزیته سرباره، کشش سطحی و نقطه ذوب است.

- کنترل بر روی گودال جوش

- سهولت شروع قوس و ضربات مجدد

- رهاسازی سرباره: بعضی سربارهها خودبخود رها میشوند در حالی که برخی دیگر نیاز دارند با چکش خردکن خراش داده شوند.

- نفوذ (عمیق، متوسط یا کم عمق)

- پایداری قوس و درجه پاشش

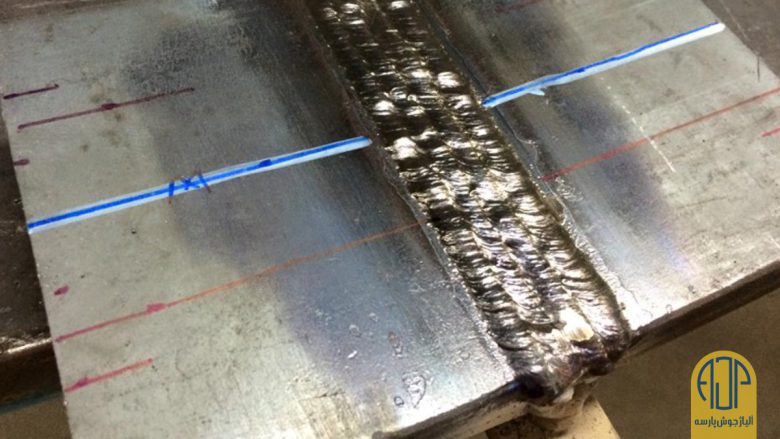

- مشخصات مهره جوش (محدب، مسطح یا مقعر)

- ظاهر مهره جوش (صاف یا موج دار)

- خواص فیزیکی و مکانیکی رسوب جوش

پوششهای الکترود شامل عناصری برای آلیاژسازی، اکسید زدایی، اتصال، تشکیل گاز، پایداری قوس، پلاستیک سازی (برای شکل پذیری در حین اکستروژن) و تشکیل سرباره هستند. عناصر رایج عبارتند از کروم، نیکل، منگنز، فروسیلیس، فروکروم، فرو منگنز، سیلیکات، کلسیم، منیزیم، تیتانیا، پتاسیم، فلورسپار، تالک، میکا و غیره.

دقیقاً مثل تفاوت بین لامپ مهتابی ارزان قیمت و گران قیمت، تفاوت عملکرد بین الکترودها ناشی از کیفیت مواد تشکیل دهنده (منبعی از تامین کنندگان که ترکیب شیمیایی، خلوص و قوام را به شدت کنترل میکنند) و مهارت یک سازنده ماهر (درک چگونگی برای انتخاب صحیح، ترکیب و پردازش مواد) است.

شناخت نامگذاری الکترود استیل

روکشهای 15- حاوی مقادیر قابل توجهی سنگ آهک و فلورسپار هستند و ممکن است به عنوان یک پوشش از نوع “بازی آهکی” شناخته شوند. روکشهای 16- و 17- دارای روتیل یک جزء اصلی هستند که به نام تیتانیا یا اکسید تیتانیوم شناخته میشود و مقداری سنگ آهک هم دارد. نوع پوشش گاهی اوقات به عنوان پایه-روتیل نامیده میشود.

یک روکش 15- سرباره نازک با انجماد سریع تولید میکند که جوشکاری خارج از موقعیت با الکترودهایی به اندازه ۵/۳۲ اینچ و کوچکتر را تسهیل مینماید. مهره آن نسبتاً موج دار و کمی محدب است که میتواند حاشیه ایمنی لازم را در اتصالات با فشار زیاد ایجاد کند. آنها اغلب برای کار در محل و کاربردهای حیاتی، مثل جوشکاری مواد فوق آستنیتی یا نیکل خیلی بالا در کاربردهای برودتی از جمله مخازن LNG و سیستمهای گاز فشرده انتخاب میشوند.

متأسفانه، الکترودهای پایه آهک که نحوه انتقال فلز در آنها از طریق قوس، کنترل گودال را دشوارتر میکند، ضعیفترین قابلیت جوشپذیری را دارند. الکترودهای پایه آهک همچنین سختترین حذف سرباره را دارند و همیشه برای جلوگیری از ایجاد سرباره نیاز به خرد کردن و توجه به حذف سرباره دارند.

الکترودهای -16 به عنوان “دوست با جوشکار” در نظر گرفته میشوند چون حاوی عناصری مثل پتاسیم هستند که به راحتی یونیزه میشوند، شروع ِراحتتر و ضربهپذیری بهتری دارند و دارای یک قوس صاف و پایدار با انتقال فلز جوشی از نوع اسپریاند. با این حال، از آنجایی که سربارهشان به آرامی یخ میزند، از نظر کارایی به موقعیتهای مسطح (1F، 1G) و افقی (2F، 2G) محدود شدهاند. جوشکاری عمودی و سربالا ممکن است امکان پذیر باشد، اما از آنجایی که حوضچه آن سیالتر از 15- است، به مهارت بیشتر اپراتور نیاز دارد. مهره آن از محدب تا مسطح با امواج ظریف و همجوشی خوب دیواره جانبی همراه است. سربارهاش به راحتی و به طور کامل و بدون لایه ثانویه جدا میشود که به معنای زمان تمیز کردن، آسیاب کردن و پرداخت کمتر است. آنها با جریان AC یا DCEP اجرا می شوند (با ترجیح DCEP).

روکشهای 16- و 17- دارای روتیل یک جزء اصلیاند که به نام تیتانیا یا اکسید تیتانیوم شناخته میشود و مقداری سنگ آهک هم دارد.

روکشهای 17- حاوی نسبت بیشتری از سیلیس هستند تا بتوانند برای به حداقل رساندن خوردگی شکاف و سنگ زنی بعد از جوش، یک گودال جوشی سیال با عملکرد مرطوب کنندگی عالی و موجهای خیلی ریز تولید کنند. سربارهاش آهستهتر از -16 منجمد میشود، اجازه جوشهای خارج از موقعیت را هم میدهد و به دستکاری بیشتر از -15 نیاز دارد.

در میان کاربردهای دیگر، الکترود 17- برای تجهیزات فرآوری لبنیات و مواد غذایی و ظروف شیمیایی ساخته شده که نیازمند شعاع جوش صاف و مقعرند تا مانع از به دام افتادن ذرات شود. موقع جوشکاری در موقعیتهای صاف و افقی فیله، ویژگیهای الکترود 17- مثل رسوب مقعر و عدم وجود بینظمی سطح، آن را برای کاربردهایی ایدهآل میکند که در آنها ظاهر آرایشی، سرعت و تکمیل نهایی دارای اهمیتاند.

بهبود جوشپذیری در جوشکاری استیل ضدزنگ

اکثر تولید کنندگان پیشرو الکترود دائما فرمولهای خود را بر اساس بازخورد مشتری و فرصتها اصلاح میکنند.

این مورد در زمینه فرمولاسیون روکش برای بعضی از رایجترین گریدهای آستنیتی مورد استفاده استیل ضد زنگ، از جمله 308L، 309L و 316L صادق است. این پوششها تمام الزامات نسلهای قبلی را برآورده میکنند، اما اکنون شروع و تشکیل قوس آسانتری دارند، و به اپراتورها کمک میکنند تا استارتهای قوس را در داخل اتصال نگه دارند (برای خیلی از کدها، هرگونه علامت ضربه در خارج از اتصال باعث رد شدن جوش میشود).

الکترودهای جدیدتر 15- نسبت به الکترودهای تولید شده در سالهای قبل جوش پذیری بهتری دارند چون پایداری قوس و انتقال فلزشان افزایش یافته است. بعضی از الکترودهای 16- که اکنون در دسترساند، سیستمهای سربارهای را ارائه میکنند که از جوشکاری در موقعیتهای 2G و 3G تنها با مهارت متوسط پشتیبانی میکند.

سرباره برای حمایت از حوضچه، قابی ایجاد و از مشکل شلوغی آن جلوگیری میکند (این وضعیت نامطلوب زمانی رخ میدهد که سرباره سعی میکند از حوضچه سبقت بگیرد و همین مساله میتواند سرباره را به دام بیندازد یا قوس را خاموش کند). این الکترودها الزامات ویژگیهای 16- را دارند و مثل آن دارای مشخصات مهرهای مسطح تا کمی محدب هستند، در حالیکه اساساً عملکرد موقعیتی و سرباره خودرهاشونده الکترود 17- را ارائه میدهند.

نکات سودمند در جوشکاری استیل

قبل از جوشکاری، تمام مقررات OSHA (سازمان ایمنی و بهداشت حرفهای) را در مورد قرار گرفتن در معرض کروم شش ظرفیتی در نظر بگیرید، زیرا ممکن است نیاز به استفاده از سیستم استخراج دود یا کلاه ایمنی با PAPR داشته باشد.

موقع استفاده از منبع برق جوشکاری با عملکردهای شروع قوس قابل تنظیم، نیروی قوس قابل تنظیم را طوری انتخاب کنید که کمی به سمت ویژگیهای “نرمتر، کَرهای” قوس مایل باشد. اگر دستگاه تنظیمی برای الکترودهای روتیل دارد، آن را انتخاب کنید. اگر انتخاب بین تنظیم الکترود پایه (EXX18) یا سلولزی است، پایه را انتخاب کنید. با یک عملکرد گرمایش قابل تنظیم برای شروع، شاید بتوانید نسبت به جریان برق جوشکاری برای زمانی در حدود نیم تا یک ثانیه، تا ۲۵٪ شروع بالاتری داشته باشید. توجه داشته باشید که الکترودهای استیل ضد زنگ نسبت به الکترود ملایم با همان قطر به جریان کمتری نیاز دارند، بنابراین توصیههای سازنده را دنبال کنید.

در مقایسه با استیل نرم، الکترودهای استیل ضد زنگ دارای گودال جوشی کندتر و سریعتر هستند. اپراتورها به دستکاری الکترود بیشتری برای هدایت حوضچه نیاز دارند، بنابراین زوایای الکترود ممکن است در مقایسه با الکترودهای استیل ملایم اغراق آمیز باشد.

برای سیستم سرباره انجماد سریع یک الکترود 15-، اضافه کردن مقدار کمی شلاق الکترود (شاید ۸/۱ اینچ گام به جلو و مکث) به ساخت گودال کمک کند. برای سیستمهای سرباره انجماد کندترِ الکترودهای 16- و 17-، به منظور صاف کردن تاج از تکنیک بافت استفاده کنید. هر چه سرباره کندتر یخ بزند، بافت پهنتر میشود. برای جلوگیری از تاج بلند، الکترود را از وسط بکوبید و در لبهها مکث کنید (که به بستن انگشتان جوش هم کمک میکند).

برای جوشکاری عمودی سر بالا، الکترود خود را مثل الکترود E7018 به سمت بالا فشار دهید، اما به جای یک رشته مهره زنجیرهای از روش بافت استفاده کنید. بعضی از اپراتورها از تکنیک J استفاده میکنند که در آن در یک انگشت جوش گام برداشتن الکترود به جلو رخ میدهد. دیگران همانطور که در وسط شلاق میزنند، بسادگی الکترود را ۸/۱-۱۶/۱ اینچ به سمت بالا حرکت میدهند.

در حالی که خود تکنیکها به اندازه مهارت اپراتور اهمیت دارند، هر اپراتور با تجربه برای جوشکاری SMAW با یک الکترود ضد زنگ توصیههای مشابهی دارد: در مرکز مهره زمان صفر را صرف کنید، در لبهها مکث کنید، به زمان بندی تکنیک اعتماد کنید و هرگز از ظاهر سرباره برای پیش بینی مشخصات مهره استفاده نکنید. توصیههای رایج عبارتند از: «این میله به شما دروغ میگوید» و «گول نخور، سرباره نمایانگر مهره نیست.» با توجه به الکترودهای جدیدتر سری 300 که در بازار موجودند، بهتر است اپراتورها خود را موظف کنند که با تهیه چند بسته نمونه، تفاوت عملکرد روکشها را تجربه کنند.

موفق باشید!

منبع: Canadian Metalworking