عیبیابی جوش: ۱۲ مشکل رایج در جوشکاری و نحوه رفع آنها

وقتی در حال یادگیری یک مهارت جدید هستید یا در موقعیت جدیدی قرار میگیرید، احتمالاً با مشکلاتی مواجه خواهید شد. در چنین مواقع، باید بتوانید تشخیص دهید مشکل چیست و و چگونه میشود آن را برطرف کرد. در این نوشتار رایجترین عیوب جوشکاری را که ممکن است هنگام جوشکاری با آن مواجه شوید به شما معرفی میکنیم و یادتان میدهیم که چگونه آنها را بشناسید و به رفع یا پیشگیری از ایجاد آنها اقدام کنید:

۱. تخلخل در جوشکاری

تخلخل زمانی اتفاق میافتد که عناصر موجود در جو، جذب حوضچه جوش مذاب شوند. این گازها بعد از جامد شدن فلز به دام میافتند و آن وقت شما میمانید و یک جوش پر از سوراخ. تخلخل به دلیل حبابهای کوچک به جا مانده اغلب با نام «پنیر سوئیسی» هم شناخته میشود.

علت تخلخل:

- کثیفی فلز اصلی

- ناکافی بودن گاز محافظ

- انتخاب گاز محافظ اشتباه

- گاز آلوده

- زاویه یا موقعیت نادرست مشعل

نحوه پیشگیری یا رفع تخلخل در جوشکاری:

- فلز اصلی خود را کاملا تمیز و فیلر خود را پاک کنید.

- مواد مصرفی خود را تمیز و مواد فرسوده یا آسیب دیده را جایگزین کنید.

- مطمئن شوید که تمام تجهیزات شما بدون رطوبت است.

- جریان گاز خود را بررسی کنید و مطمئن شوید که نشتی نداشته یا خالی نباشد.

- بررسی کنید که نوع گاز صحیح باشد: آرگون دیاکسید کربن برای ضد زنگ و فولاد میگ، آرگون خالص برای آلومینیوم میگ و تمام تیگها

- به مشعل خود زاویه ۴۵ درجه و تقریباً ۳ میلیمتر از محل اتصال فاصله بدهید (یک موقعیت خوب).

- اگر در معرض هوا یا در محیط بیرون هستید، برای مقابله با باد دیوارهای موقتی ایجاد کنید.

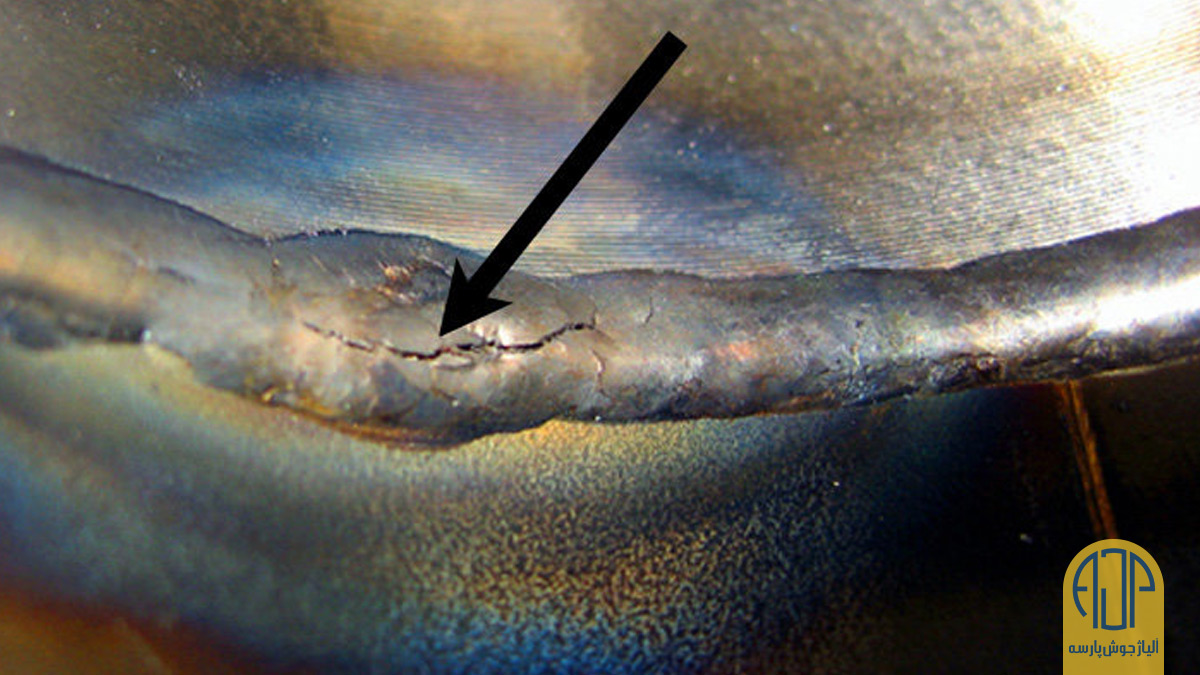

۲. ترک در جوشکاری

سه نوع ترک وجود دارد:

ترک داغ

زمانی اتفاق میافتد که فشار روی حوضچه جوش خیلی زیاد باشد یا به اجبار خیلی سریع سرد شود.

ترک سرد

مواد غیرقابل انعطاف، فشار پسماندها (ناشی از ارتعاش یا خم شدن مداوم) و هیدروژن قابل انتشار در داخل فلز، همگی میتوانند ترکهای سرد ایجاد کنند.

ترک دهانه

زمانی اتفاق میافتد که انتهای یک جوش به درستی پر نشده باشد که در این صورت یک نقطه ضعیف شکل میگیرد و میتواند ترک بخورد.

گاهی اوقات، ترک فوراً ایجاد نمیشود، و تا روزها، ماهها یا سالها بعد، فلز شروع به ترکیدن میکند یا ترک ایجاد شده، بزرگتر میشود. مشکل ترک خوردگی در جوش اینست که شما نمیتوانید به سادگی به آن برگردید و پرش کنید: بلکه باید آن قسمت از جوش یا کل جوش را بردارید و دوباره از اول شروع کنید. اگر بتوانید از همان اول از ایجاد ترک جلوگیری کنید، در زمان و تلاشتان صرفه جویی میشود.

علت ترک در جوشکاری:

- انتخاب گاز محافظ اشتباه

- “شوکه شدن” فلز (خنک نشدن آن به اندازه کافی در زیر گاز محافظ)

- استفاده از نوع نامناسب فلز پرکننده

- پر نشدن مفصل به درستی مخصوصاً در انتها (که باعث ایجاد ترک دهانه میشود)

- پیکربندی و آماده سازی ضعیف مفصل

نحوه پیشگیری یا رفع ترک در جوشکاری:

- استفاده از نوع گاز مناسب با فلز

- خنک کردن آرام فلز، با استفاده از مقدار مناسبی از جریان پست برای جوش خود (تیگ)

- پیش یا پس گرمایش فلز تا محدوده دما برایش چندان شدید نباشد

- اطمینان از اینکه استحکام کششی و درجه فلز پرکننده شما تا حد امکان با فلز اصلی شما منطبق یا نزدیک باشد.

- از روش “جوش برگشتی” برای افزودن پرکننده اضافی در انتهای جوش خود استفاده کنید و اجازه دهید جوش کمی پرتر و از ایجاد دهانه جلوگیری شود.

- مفصل خود را تمیز، آسیاب، پرداخت و یکدست کنید تا در حد امکان محکم و بدون ناخالصی باشد.

- اگر شکافی روی جوش شما ایجاد شده، باید کل آن را آسیاب و دوباره شروع کنید.

۳. بریدگی کنار جوش

این بریدگی زمانی اتفاق میافتد که جوش بیش از حد پهن شود، فلز پایه در امتداد لبهها فرو برود (به دلیل جوش ضعیف)و مواد پرکننده کافی برای پر کردن شکاف وجود نداشته باشد؛ در این وضعیت شما با یک شیار بر روی جوش باقی میمانید.

علت بریدگی کنار جوش:

- قوس خیلی طولانی

- آمپر یا حرارت زیاد

- عدم افزودن پرکننده کافی

- سرعت حرکت خیلی سریع

- انحراف بیش از حد مشعل در یک جهت

نحوه پیشگیری یا رفع ریدگی کنار جوش:

- مطمئن شوید که یک قوس محکم دارید

- آمپر و حرارت خود را پایین بیاورید تا بیش از حد در مفصل فرو نروید

- سرعت پیمایش خود را کاهش دهید تا زمان کافی برای پر کردن مفصل داشته باشید

- نوک مشعل خود را در مرکز وسط مفصل یا به سمت فلز ضخیمتر بگیرید

- اگر پاستان عریض است، یا ترک کنار جوش دارید، از چندین پاس برای پر کردنش استفاده کنید

۴. همپوشانی جوش

همپوشانی تقریباً برعکس ترک کنار جوش است. در این حالت در جوش بیش از حد مواد پرکننده وجود دارد و دستگاه خیلی سرد کار میکند (چون آمپراژ کافی نیست) و نوع مفصل ِکارتعیین میکند که آیا همپوشانی دارید یا خیر. معمولاً کمی حرکات پیچشی همراه با جوش لب به لب وجود دارد و مهره معمولاً روی آنها کمی محدب است. از طرف دیگر، یک جوش فیله باید در محل اتصال صاف باشد. در هر صورت، مهره باید به جای آویزان شدن روی لبهها، در آنها ذوب شود.

علت همپوشانی جوش

- فلز پرکننده بیش از حد

- تکنیک جوشکاری نادرست

- گرما یا آمپر/ولت ناکافی

نحوه جلوگیری یا رفع همپوشانی جوش

- از سیم پرکننده کمتر یا کوچکتر استفاده کنید

- اطمینان حاصل کنید که در زاویه مناسب با فاصله قوس خوب، جوش میدهید

- ولت (میگ) یا آمپر (تیگ و استیک) خود را افزایش دهید

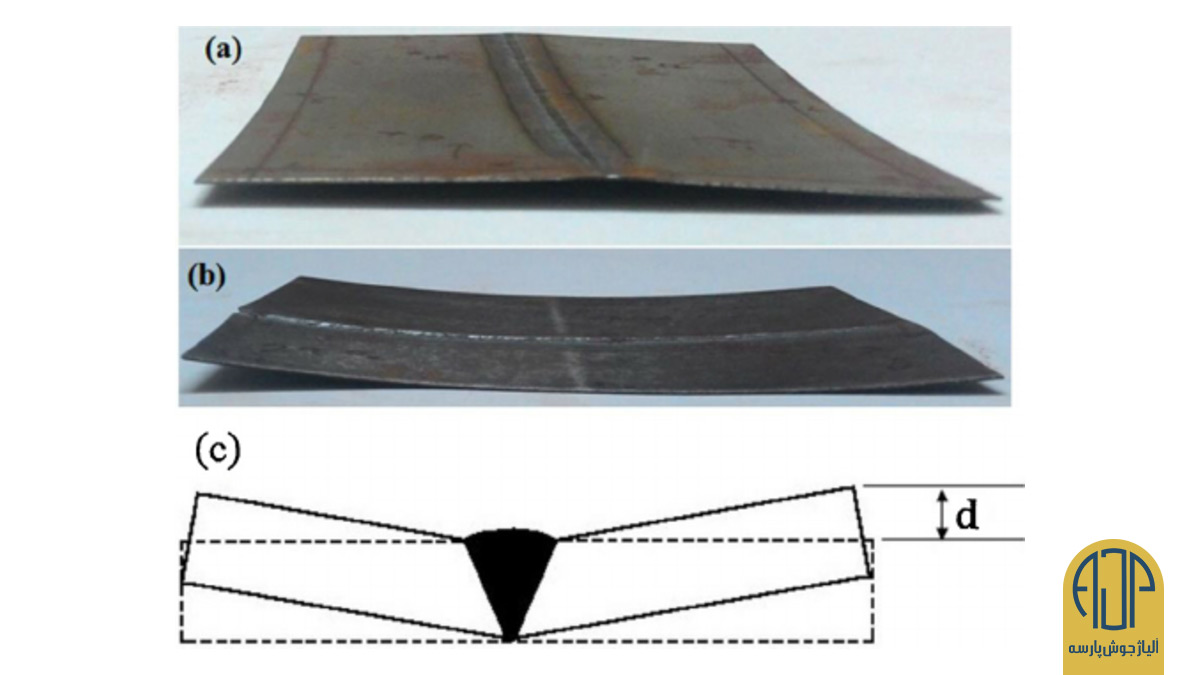

۵. تابخوردگی (اعوجاج) در جوشکاری

در حالت اعوجاج یا تابخوردگی که در آن فلز قادر به مقابله با انبساط و انقباض ناشی از گرمایش و سرمایش نیست، اغلب فلز شروع به کشیده شدن و تاب برداشتن میکند. در خیلی از مواقع، به این معناست که گرمای بیش از حد در صفحه وجود دارد (نه فقط در محل اتصال) که فلز قادر به تحمل آن نیست.

علت تاب خوردگی (اعوجاج) در جوشکاری

- گرمای بیش از حد

- حرکت خیلی آهسته

- اتصال نامناسب

- تعداد ناکافی بستها

نحوه پیشگیری یا رفع تاب خوردگی (اعوجاج) در جوشکاری:

- در صورت امکان، جوشهای کوتاه انجام دهید یا جوشهای خود را تکان دهید تا گرمای آن پخش شود

- سرعت پیمایش خود را افزایش دهید (آمپراژ را هم بالا ببرید تا گودال همچنان شکل بگیرد) تا گرمای کمتری به فلز اصلی وارد شود.

- موقع جوش در هر دو طرف، فلز اغلب به سمت جوش کشیده میشود؛ جوشکاری طرف مقابل آن را به عقب میکشد.

- بگذارید جوش شما در بین پاسها خنک شود

- قطعه خود را به درستی ببندید؛ در صورت نیاز از گیرههای چرخشی و تعداد زیادی گیره استفاده کنید

- از بستهای زیادی استفاده کنید

- همیشه تا وقتی فلز گرم است تاب میخورد، ولو خیلی کم، نکته مهم اینست که مقدار این تابخوردگی به ویژه در جوشهای مهم و حساس به حداقل برسد

- اگر در انتهای کار باز هم فلزتان تاب خورده بود، میتوانید به عقب برگردید و دوباره آن را گرم کنید تا تعمیر شود. راههای زیادی برای تغییر شکل آن وجود دارد (مثل چکشکاری)

۶. سوختن جوش

این حالت به معنای واقعی کلمه، سوزاندن فلز است بطوری که ماده پرکننده از طرف دیگرش بیرون میزند، یا در موارد شدیدتر، یک سوراخ ایجاد میکند.

علت سوختن جوش

- گرمای بیش از حد متمرکز در یک نقطه

- آمپراژ خیلی بالا

- سرعت پیمایش خیلی کم

نحوه پیشگیری یا رفع سوختن جوش

- آمپراژ خود را کم کنید

- سرعت پیمایش خود را افزایش دهید

- اگر یک سوراخ در فلزتان ایجاد شده، دو کار وجود دارد که میتوانید انجام دهید:

- باید دوباره از صفر و با فلز جدیدی شروع کنید، یا

- میتوانید تنظیمات خود را هماهنگتر و سوراخ را پر کنید، آن را آسیاب کنید و سپس روی آن جوش بدهید، انگار که هرگز در آنجا سوراخی نبوده است.

۷. عدم همجوشی

عدم همجوشی زمانی رخ میدهد که فلز جوش به خوبی با فلز پایه ذوب و ترکیب نشود. این اتفاق میتواند در بین مهرههای جوش چند پاسی هم ایجاد شود. اغلب شکافهایی در امتداد لبه جوش وجود دارد که معمولاً با یک مهره جوش تاج بلند مشخص میشود. ممکن است نتوانید ببینید که همجوشی تا چه اندازه روی جوش واقعی انجام شده، اما اگر بتوانید آن را با قرار دادن در گیره و شکستنش از هم جدا کنید، خواهید دید که به درستی با هم ترکیب نشدهاند. شما همچنین میتوانید همجوشی را با اشعه ایکس یا سایر روشهای غیر تخریبی بررسی کنید.

علت عدم همجوشی

- سرعت پیمایش خیلی سریع

- گرمای ناکافی

- زاویه نادرست مشعل

- اندازه نامناسب فلز پرکننده یا الکترود

- طراحی نادرست یا ناهماهنگی مفصل

نحوه پیشگیری یا رفع عدم همجوشی

- آمپراژ خود را افزایش دهید و سرعت پیمایش تان را کم کنید

- قبل از حرکت و تمرکز بر فشار دادن یا کشیدن جوش، صبر کنید تا حوضچهای مرطوب روی فلز ایجاد شود؛ باید کنترل آن را در دست داشته باشید

- اطمینان حاصل کنید که مفصل شما به درستی و با شکاف مناسب ردیف شده است

۸. عدم نفوذ مناسب جوش

عدم نفوذ به این معناست که مهره جوش شما تا انتها به محل اتصال وارد نشده و شیار یا ریشه فلز به طور کامل ذوب نشده است. در جوش لب به لب بسیار سادهتر دیده میشود (که هیچ اتصالی موجود نیست)، چون میتوانید آن را برگردانید و پشتش را بررسی کنید تا مطمئن شوید که مهره جوش به هر دو طرف جوش نفوذ و کل فضا را پر کرده است. مثل حالت عدم همجوشی، اگر نفوذ کم عمق داشته باشید، جوش میتواند برای موقعیتهای مهم و حساس، معیوب تلقی شود.

علت عدم نفوذ مناسب جوش

- شکاف ریشه خیلی کوچک یا ناهماهنگی و عدم تناسب مفاصل

- گرمای ناکافی

- سرعت پیمایش خیلی سریع

- استفاده از الکترود نا متناسب با آمپراژ (تیگ)

- تکنیک جوش ضعیف

نحوه پیشگیری یا رفع عدم نفوذ مناسب جوش

- بررسی کنید که از آمپر/ولت/سرعت سیم مناسب استفاده و با سرعت مناسب حرکت میکنید

- مطمئن شوید که مشعل خود را در زاویه مناسب با قوس محکم نگه داشتهاید

- شکاف ریشه کار نه خیلی باریک باشد که نتوانید واردش شوید، و نه خیلی گسترده که نتوانید پُرش کنید؛ همه چیز باید در یک ردیف باشد.

۹. ایجاد سرباره در جوش

ورود سرباره زمانی اتفاق میافتد که یک قطعه شار میریزد و به حوضچه جوش میرسد اما ذوب نمیشود؛ بلکه داخل آن به دام میافتد و در حین جامد شدن، جوش را آلوده میکند. این حالت فقط در جوشکاری استیک و بدون گاز میگ اتفاق میافتد که تنها مواردی هستند که از یک فلز پرکننده با هسته شار یا پوششی استفاده میکنند که میتواند جدا شود. ورود سرباره معمولاً سوراخی را در جوش ایجاد می کند که سرباره را نشان میدهد.

علت ایجاد سرباره در جوش

- سرباره قبل از شروع پاس بعدی حذف نشده (در جوشهای چند پاس)

- الکترودهای بی کیفیت یا بد ذخیره شده

- استفاده از تکنیک جوشکاری اشتباه (مثلا فشار دادن به جای کشیدن)

نحوه پیشگیری یا رفع سرباره در جوش

- فلزات پرکننده خود را در یک فضای خنک و خشک، و ترجیحاً در یک ظرف بسته نگهداری کنید

- قبل از استفاده، الکترودهای مرطوب را دوباره بپزید

- از تکنیک جوشکاری مناسب استفاده کنید: پرکننده را بکشید

- طول قوس خوب را حفظ کنید

- سرباره را به خوبی در بین جوشها تمیز کنید

۱۰. پاشش جوش

پاشش شامل گلولههای فلزی کوچکیست که بعد از اتمام کار، روی سطح جوش را میپوشانند. در حین جوشکاری، جرقههایی که از مشعل یا الکترود میپاشند، اغلب شامل تکههای فلز مذابی است که بعد از سفت شدن در اطراف جوش باقی میمانند. آنها در واقع هیچ آسیبی به جوش وارد نمیکنند اما مطمئناً بعد از اتمام کار، زمان تمیز کردن شما را افزایش میدهند. جوشکاری استیک و میگ اصلیترین فرآیندهای جوشکاری هستند که باعث ایجاد پاشش میشوند؛ ولی چند راه وجود دارد که میتوانید میزان آن را به حداقل برسانید.

علت پاشش جوش

- آمپراژ خیلی بالا

- ولتاژ خیلی کم یا سرعت سیم خیلی زیاد (میگ)

- طول قوس بیش از حد طولانی

- زاویه کار خیلی تند (موقعیت مشعل نسبت به مفصل)

نحوه پیشگیری یا رفع پاشش جوش

- مشعل یا الکترود خود را به محل اتصال نزدیکتر کنید تا طول قوس کوتاه شود (طول خوب ۳ میلیمتر است)

- آمپراژ/ولت خود را دوباره تنظیم کنید

- فلز خود را آماده و هرگونه کثیفی، رنگ یا موارد دیگر را از روی سطحش تمیز کنید

- از اسپری ضد پاشش استفاده کنید تا بتوانید بعد از اتمام کار، آن را بدون نیاز به آسیاب جدا کنید.

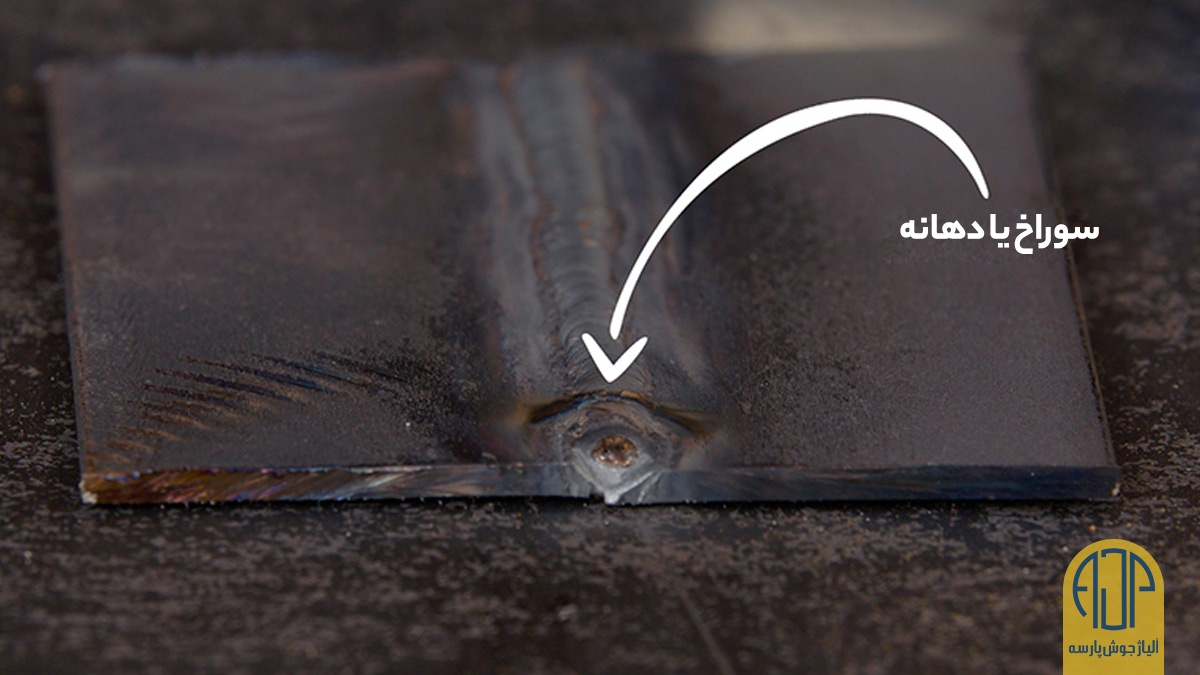

۱۱. ایجاد دهانه یا سوراخ در جوشکاری

دهانه جوش یک فرورفتگی یا سوراخ در انتهای آنست که به طور کامل پر نشده. دهانههای جوش میتوانند روی هر نوع جوشی اتفاق بیفتند و منجر به ترک شوند؛ بنابراین پر کردن آن در انتهای کار مهم است.

علت ایجاد دهانه یا سوراخ در جوشکاری

فلز پرکننده به اندازه کافی در انتهای جوش رسوب نکرده است

نحوه پیشگیری یا رفع ایجاد دهانه یا سوراخ در جوشکاری

- چند لحظه اضافی مکث کنید (یا به پرکننده اضافی ضربه بزنید)، و اجازه دهید مهره جوش کمی جمع شود

- با اتمام جوشکاری آمپرها را به آرامی خاموش کنید تا حوضچه جوش باریکتر شود

- وقتی به انتهای جوش رسیدید، “روش عقبگرد” را برای پر کردن انتهای جوش انجام دهید

۱۲. مهرههای جوش محدب و مقعر

یک مهره جوش محدب یا مقعر به طور کلی نشانه اینست که چیزی در جوش شما درست نیست. اگر تنظیمات و تکنیک صحیح استفاده شده باشد، جوش باید در برابر فلز اصلی صاف قرار بگیرد.

علت جوش محدب و مقعر

مهره محدب (یا طناب دار) ناشی از موارد زیر است:

- نداشتن گرمای کافی برای صاف کردن مناسب جوش

- خیلی تند حرکت کردن

مهره مقعر ناشی از موارد زیر است:

- گرمای بیش از حد

- خیلی آهسته حرکت کردن

نحوه پیشگیری یا رفع جوش محدب و مقعر

- تنظیمات و سرعت حرکت خود را مطابق با فلز اصلیتان هماهنگ کنید

- مطمئن شوید که از تکنیک جوشکاری مناسب استفاده میکنید: فشار برای روشِ با گاز و کشیدن برای بدون گاز

تقریباً هر مشکلی که موقع جوشکاری با آن مواجه میشوید با آماده سازی مناسب قابل پیشگیری است. ممکن است کار و دردسر زیادی به نظر برسد، اما انجام آن از همان ابتدای کار خیلی سریعتر از برداشتن یک جوش نامرغوب و شروع مجدد خواهد بود.

اگر با فلز کثیف و یک ماشین کالیبره ضعیف شروع کنید، هرگز بهترین جوش را نخواهید داشت. پس صبور باشید و مقدمات کار را با دقت بیشتری انجام دهید.

منبع: UniMig