راهنمای خرید الکترود جوشکاری

الکترودهای روتیل، پایه، سلولزی؛ هر کدام از اینها برای جوشکاری موفق ضروری هستند! تنظیمات جوشکاری استیک (MMA) خود را بررسی و الکترود خود را در انبر جوشکاری محکم کنید، تجهیزات ایمنی خود را بپوشید و … حالا آماده جوشکاری هستید!

خب، در واقع الکترود جوش عنصر مصرفی ضروری در جوشکاری قوس فلزی دستی (MMA) برای مونتاژ دو قسمت جداگانه است که به آن میله جوش یا استیک هم میگویند. الکترود جوش در یک انبر نگه داشته میشود که بخشی از تنظیمات جوش شما را تشکیل میدهد. جریان الکتریکی از آن عبور و با اتصال دادن الکترود به شیء مورد نظر آن را ذوب میکند و قوس الکتریکی ایجاد میشود.

از آنجایی که ممکن است بخواهید طیف وسیعی از فلزات با ترکیبات شیمیایی و ضخامتهای مختلف را جوش بدهید، الکترودهای مختلفی متناسب با فلز پایه شما در دسترساند.

جنس الکترود جوشکاری از چیست؟

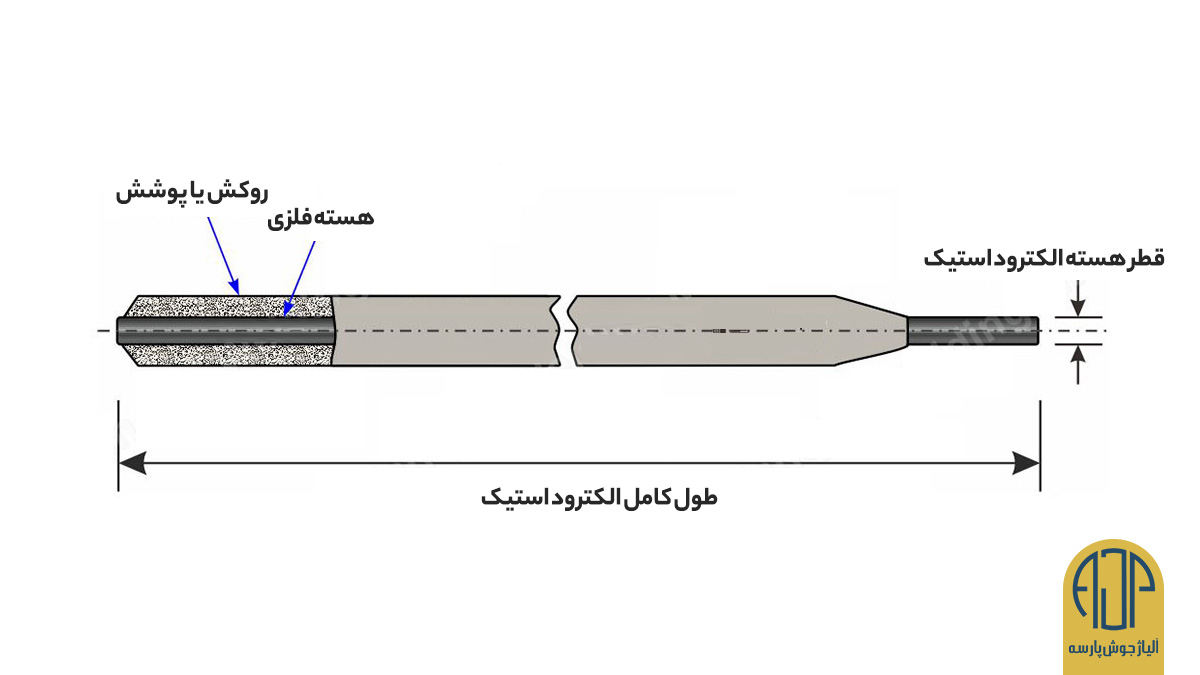

از نظر ظاهری، الکترود جوشکاری بیشتر شبیه جرقهزنه و کارش تامین فلز پرکننده برای اتصالات جوش است. الکترود از دو بخش مجزا تشکیل شده است:

- یک هسته فلزی یا قسمت مرکزی میله

- یک روکش شکننده در اطراف هسته

اگرچه هسته باید با فلزی که جوش میدهید مطابقت داشته باشد، ولی روکش هم یک عنصر کلیدی و دارای چندین نقش است:

- به عنوان هادی الکتریکی اولیه برای پرایمینگ است (پرایمینگ: اولین مرحله در فرآیند جوشکاری است و در واقع فقط به اجرای الکترود بر روی فلزی که قرار است جوشکاری کنید اشاره دارد.) و از قوس در حین جوشکاری محافظت میکند.

- قوس را با توجه به موقعیت جوش (مسطح، سربالا، سرپایین یا برآمده) جهت میدهد.

- با تشکیل سربارهای که به سطح بالا میآید از حوضچه فلز مذاب محافظت میکند.

خانوادههای مختلف الکترودها

برای جوشکاری فلزات رایج مثل فولاد کربنی (Carbon Steel)، استیل ضد زنگ (Stainless Steel)، چدن و فولادهای آلیاژی (Alloy steels)، سه نوع روکش الکترودی وجود دارد: روتیل، پایه و سلولزی

الکترود روتیل

روتیل یا روتیل اسید رایجترین روکش است و موقع جوشکاری صاف یا زاویه دار، جوش جذابی ایجاد میکند. این نوع الکترود برای کاربردهای کلی چارچوبسازی و قفلسازی استفاده میشود. با کمی آموزش، جوشکاری را میشود به صورت صاف یا در شیب سربالا یا سرپایین انجام داد.

انتخاب قطر الکترود به ضخامت قطعاتی که قرار است جوش داده شوند بستگی دارد. بهتر است الکترودی را با علامت “همه موقعیتها” برای استفاده گاه به گاه یا منظم خود انتخاب کنید. این بستهها حاوی تعداد زیادی الکترودند و از نظر هزینه قابل چشم پوشی نیستند. داشتن تعداد زیادی الکترود با قطر 1.6، 2.5 و 3.2 میلیمتر ارزشش را دارد چون رایجترین موقعیتهای مونتاژ را پوشش میدهند. الکترودهای مخصوصی برای جوشکاری سربالا یا سرپایین در بازار موجود است که با کمی تمرین به شما جوش خوبی میدهند.

الکترود پایه

الکترودهای روکش پایه هم توسط جوشکاران حرفهای استفاده میشود که برای تمام موقعیتهای جوشکاری مناسب است و عملکرد مکانیکی عالیی دارد. این نوع روکش شکننده است و قبل از جوشکاری باید همیشه خشک و حتی از قبل گرم شده باشد. کاربران بیتجربه باید از خطر چسبیدن الکترود و فلز آگاه باشند؛ سرباره آن هم به راحتی جدا میشود.

الکترود سلولزی

در این الکترودها، پوشش سلولزی یک پوشش نازک و ظریف است که عمدتاً برای جوشکاری لولهها استفاده میشود و بهترین نتیجه را به جوشکاران باتجربهای میدهد که به سراغش میروند!

انواع دیگر الکترودها

برای جوشکاری استیل، چدن و فولادهای سخت، میتوانید الکترودهای تخصصی را تهیه و با احتیاط از آنها استفاده کنید:

الکترود استیل

الکترودهای استیل از مشکل چسبندگی مکرر رنج میبرند. سربارهشان موقع خنک شدن ترک میخورد و علاوه بر یک کلاه ایمنی جوشکاری، به عینک محافظ هم نیاز دارند. توجه داشته باشید که این نوع الکترود را میشود روی جوش مخلوط استفاده کرد، به عنوان مثال: آهن ضد زنگ یا استیل (فولاد) ضد زنگ و فولاد سخت

الکترودهای چدنی

این نوع الکترودها باید با احتیاط مورد استفاده قرار بگیرند و مثل قسمتی که قرار است جوش داده شود، باید از قبل گرم شوند. قطعات جوش خورده باید به آرامی و به تدریج خنک شوند تا در تماس با هوای خنک (با قرار دادن ماسه یا شن داغ در زیر و اطراف آنها) از ترک خوردنشان جلوگیری شود.

الکترودهای خود سخت شونده

الکترودهای خود سخت شونده برای فولادهای سخت طراحی شدهاند و برای تیز کردن مجدد ابزارهای برش بر روی آنها استفاده میشوند. استفاده از این الکترودها یک انتخاب پرهزینه است که باید با توجه به نیازهای شما سنجیده شود!

ماهیت فلزات، ضخامت و قطر الکترودها

به این خاطر که فولاد کربنی متداولترین فلز جوش است، الکترودهای روتیل متداولترین الکترود مورد استفاده هستند.

هنگام جوشکاری ورق فلزی از انتها به انتها بدون پخ زدن، میشود از قطرهای 1.6-2.5 میلیمتر برای ضخامت ورق های ۳-۱ میلیمتری استفاده کرد. در شرایط ضخیمتر از این (تا ۱۲-۱۰ میلیمتر جوشکاری سرتاسری)، لبههای جفتشونده باید پخ شوند: به این معنا که در هر لبه یک مخروط بریده میشود و این پخ V شکل با الکترودهای مثلاً ۲.۵ میلیمتری پر میشود (به عنوان اولین پاس) و بعد با الکترودهای با قطر بزرگتر (مثلاً ۳.۲ یا ۴ میلیمتر) پر میشود. این فرآیند به شما امکان میدهد تا یک مونتاژ جامد داشته باشید. در ضخامتهای ورقهای بیشتر، جوشکاری نیمه اتوماتیک روش ترجیحی است.

در مورد جوشهای روی هم یا زاویهدار، حتی با ضخامتهای متفاوت، میشود اولین پاس را با میلهای با قطر کمتر انجام داد که به شما اجازه میدهد قبل از ادامه با میلههای با قطر بزرگتر، گوشه را کاملاً پر کنید. با تجربهء بیشتر، قطر مناسب الکترود را برای هر بار استفاده، احساس خواهید کرد.

بنابراین، دو معیار کلیدی برای انتخاب چیزی که باید بخرید، نوع فلز و ضخامت آن است؛ خیالتان راحت چون نمیتوانید خیلی اشتباه کنید.

قطبیت در جوشکاری چیست؟

قطبیت به معنای انتخاب اتصالات الکتریکی بین گیره الکترود و کابل زمین است. اساساً میشود مشعل را به مثبت یا منفی وصل کرد.

از آنجایی که کانکتورها یکسان هستند، میتوانید الکترود را بسته به نوع آن در قطب مثبت (DC+) یا منفی (DC-) قرار بدهید. به عنوان یک قاعده کلی، الکترودهای روتیل باید به میلههای منفی و الکترود پایه به قطب مثبت متصل شوند. اگر شک دارید، توصیههای سازنده در مورد بسته الکترود را مطالعه کنید.

نکته: با الکترودهای فولادی ضد زنگ، قطب مثبت (DC+) را انتخاب کنید چون قطعه کمتر گرم میشود.

قطعات ضایعشدنی

اغلب، در ابتدا و انتهای فرآیند جوشکاری، قوس الکتریکی دهانهای را تشکیل میدهد که با خوردن لبه های ورق شکل میگیرد.

برای جلوگیری از این پدیده و داشتن جوش کامل زیبا، کافی است دو قطعه ضایعات فلزی بردارید و آنها را در بالا و پایین جوش قرار دهید. جوشکاری را روی این “قطعههای ضایعشدنی” شروع کنید و به پایان برسانید و بعد آنها را مستقیماً به آسیاب ببرید. باور کنید، این یک ترفند کوچک مفید است!

موقعیتهای مختلف جوشکاری

چهار موقعیت اصلی جوش وجود دارد:

- موقعیت تخت که ساده ترین است.

- موقعیت کرنیس که قطعه عمودی است اما جوش به صورت افقی ساخته میشود.

- عمودی ِسربالا یا سرپایین

- موقعیت بالای سر که سختترین است چون خودتان در زیر قطعهای که در حال جوشکاریاش هستید قرار دارید، مثل شاسی یا کفپوش ماشین

در تمام این موارد، انتخاب الکترود بسیار مهم و قابل توجه است.

#image_title

توصیه ایمنی مهم

۱. همیشه از محافظ استفاده کنید! (یعنی بدون ماسک جوشکاری نکنید!)

۲. انتهای الکترودی که موقع سوختن در گیره باقی میماند، باید با دقت در یک جعبه فلزی جمع آوری شود مثلاً در یک قوطی حلبی! از آنجایی که آنها بسیار داغ هستند، اگر روی زمین باقی بمانند به راحتی میتوانند باعث آتش سوزی شوند.

۳. فراموش نکنید که قبل از جوشکاری از تهویه مناسب فضای کار خود اطمینان حاصل کنید.

منبع: ManoMano