اولین حق ثبت اختراع در فرآیند جوشکاری با قوس غوطهور – به انگلیسی: Submerged arc welding یا SAW در سال ۱۹۳۵ صادر شد که در آن یک قوس الکتریکی را در زیر یک بستر شار مغناطیسی پوشیده از پودر غوطهور میکنند. معروف ترین کاربرد SAW بر روی تانک T34 توسط موسسه جوشکاری الکتریکی E O Paton، اوکراین، در طول جنگ جهانی دوم توسعه یافته است.

ویژگیهای فرآیند جوشکاری با قوس غوطهور

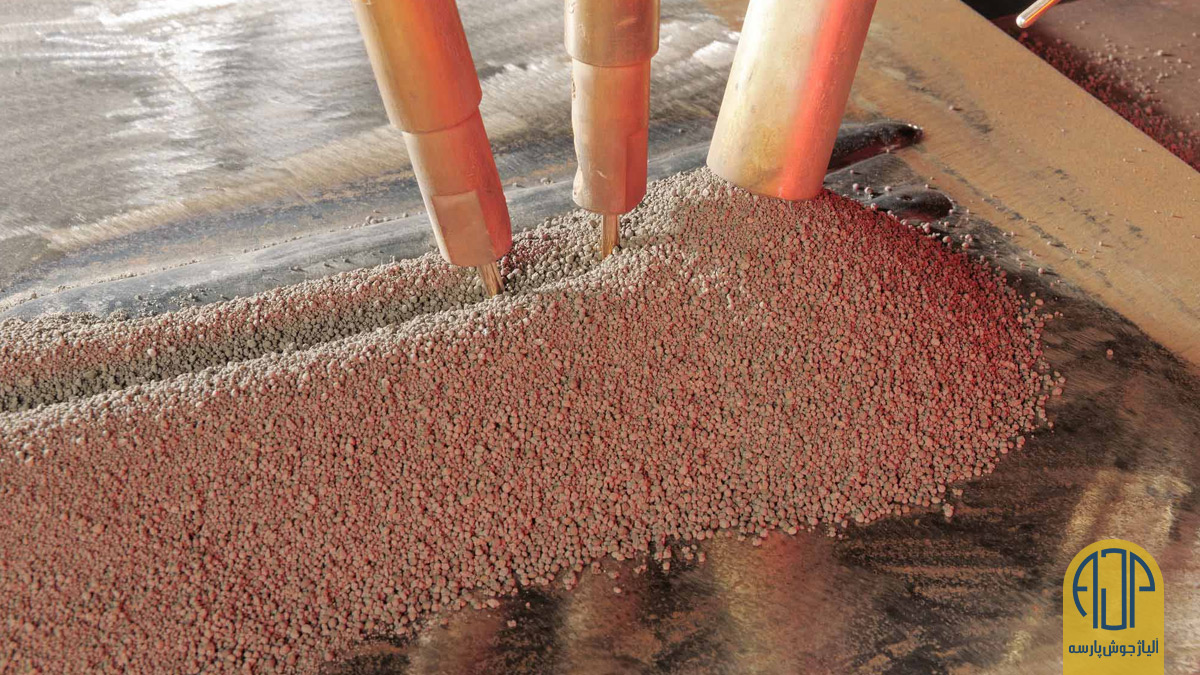

SAW مثل جوشکاری MIG/ گاز بیاثر فلزی، متشکل از یک قوس است که بین الکترود سیم برهنه با تغذیه مداوم و قطعه کار شکل میگیرد. در این فرآیند از یک شار برای تولید گازهای محافظ و سرباره و افزودن عناصر آلیاژی به استخر جوش استفاده میشود. گاز محافظ لازم نیست و قبل از جوشکاری، یک لایه نازک از پودر شار بر روی سطح قطعه کار قرار میگیرد. قوس در امتداد خط مشترک حرکت میکند و با این کار، شار اضافی از طریق یک قیف بازیافت میشود. باقی مانده لایه های سرباره ذوب شده را میتوان بعد از جوشکاری به راحتی از بین برد. از آنجا که قوس کاملاً توسط لایه شار پوشانده میشود، اتلاف گرما بسیار کم است. در این جوشکاری ِبدون پاشش که به استخراج دود و بخار نیازی ندارد، یک بازده حرارتی تا ۶۰٪ تولید میشود (در مقایسه با قوس فلزی دستی ۲۵٪) که در آن هیچ نور قوسی قابل مشاهده نیست.

ویژگیهای عملیاتی جوشکاری با قوس غوطهور

SAW معمولاً به صورت یک فرآیند کاملاً مکانیزه یا اتوماتیک اجرا میشود اما میتواند نیمه اتومات هم باشد. پارامترهای جوشکاری: جریان، ولتاژ قوس و سرعت حرکت موثر بر شکل مهره، عمق نفوذ و ترکیب شیمیایی فلز جوش رسوب شده هستند. از آنجا که اپراتور نمیتواند استخر جوشکاری را ببیند، بنابراین باید به تنظیمات پارامتر اعتماد بیشتری نشان دهیم.

انواع فرآیند جوشکاری با قوس غوطهور

با توجه به ضخامت مواد، نوع اتصال و اندازه جزء سازنده، تغییر موارد زیر می تواند سرعت رسوب را افزایش داده و شکل مهره را بهبود ببخشد:

سیم جوشکاری با قوس غوطهور

جوشکاری با قوس غوطهور به طور معمول با یک سیم واحد در جریان متناوب (AC) یا جریان مستقیم (DC) کار میکند. انواع متداول آن عبارتند از:

سیمجوش دورشتهای

- سیم چندرشتهای

- سیم تک با سیم گرم یا سرد اضافی

- پودر فلز اضافی

سیمجوش لولهای

همه از طریق افزایش قابل توجه نرخ رسوب فلز جوش و یا سرعت جریان به بهبود بهره وری کمک میکنند.

یک نوع فرآیند شکاف باریک هم ایجاد میشود که در هر روش ِرسوب لایهای از دو یا سه مهره استفاده میکند.

شار مورد استفاده در فرآیند جوشکاری با قوس غوطهور

شارهای مورد استفاده در SAW، مواد معدنی پودری قابل ذوب حاوی اکسیدهای منگنز، سیلیکون، تیتانیوم، آلومینیوم، کلسیم، زیرکونیوم، منیزیم و سایر ترکیبات مانند کلسیم فلوراید است. شار به طور خاص فرموله شده است تا با یک نوع سیم الکترود معین سازگار باشد به طوری که ترکیبی از شار و سیم، ویژگیهای مکانیکی مطلوبی را ارائه میدهد. تمام شارها با استخر جوش واکنش نشان میدهند تا ترکیب شیمیایی و خواص مکانیکی فلز جوش را تولید کنند. در صورتی که منگنز و سیلیسیم به جوش اضافه شود، معمولاً به این شارها “فعال” میگویند که مقدار منگنز و سیلیکون اضافه شده آن تحت تأثیر ولتاژ قوس و سطح جریان جوشکاری است. انواع اصلی شار برای SAW عبارتند از:

- شارهای پیوندی: حاصل از خشک کردن مواد تشکیل دهنده، سپس اتصال آنها با یک ترکیب نقطه ذوب کم مثل یک سیلیکات سدیم است. بیشتر شارهای پیوندی حاوی دیاکسیدکنندههای فلزی هستند که به جلوگیری از تخلخل جوش کمک میکنند. این شارها بر روی شاخص زنگ زدگی و آسیاب موثر هستند.

- شارهای ذوب شده: تولید شده از راه مخلوط کردن مواد تشکیل دهنده که بعدا در کوره الکتریکی ذوب و به یک محصول شیمیایی همگن، خنک شده و به اندازه ذرات مورد نیاز ِآسیاب شده، تبدیل میشوند. قوسهای پایدار صاف، با جریان جوشکاری تا ۲۰۰۰ آمپر و خواص فلزی جوش ثابت، از جذابیتهای اصلی این شارها هستند.

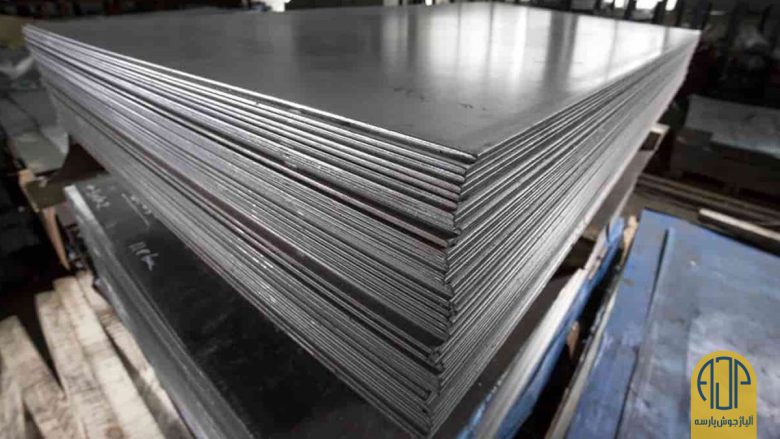

این روش به طور ایدهآل برای جوشهای ته قنداقی و تسمهای طولی و محیطی مناسب است. با این حال، به دلیل سیالیت زیاد استخر جوش، مذاب بودن سرباره و سستی لایه شار، جوشکاری به طور کلی بر روی اتصالات قنداق در حالت صاف افقی و روی اتصالات تسمه در هر دو حالت صاف و افقی-عمودی انجام میشود. برای اتصالات محیطی، قطعه کار در زیر یک سر جوش ثابت چرخانده میشود و جوشکاری در موقعیت صاف انجام میشود. بسته به ضخامت مواد، میتوان روشهای جوشکاری تک گذر، دو گذر یا چند گذر را انجام داد. در مورد ضخامت ماده عملاً محدودیتی وجود ندارد، به شرط آنکه از یک اتصال مناسب استفاده شود. معمولاً مواد جوش داده شده عبارتند از فولادهای کربن-منگنز، فولادهای کم آلیاژ و فولادهای ضد زنگ، اگرچه این فرآیند با انتخاب منطقی ِترکیب سیم پرکننده الکترود و شار، قادر به جوشکاری برخی از مواد غیر آهنی هم هست.

منبع: twi-global.com