آشنایی با جوشکاری قوس پلاسما یا PAW

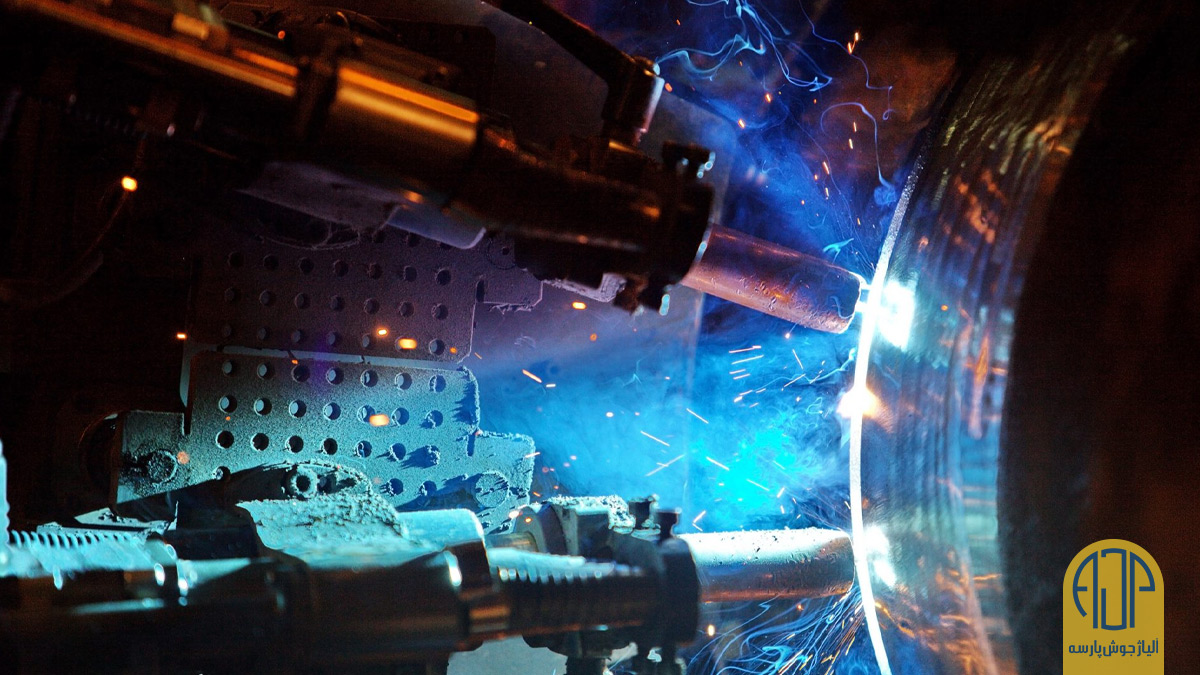

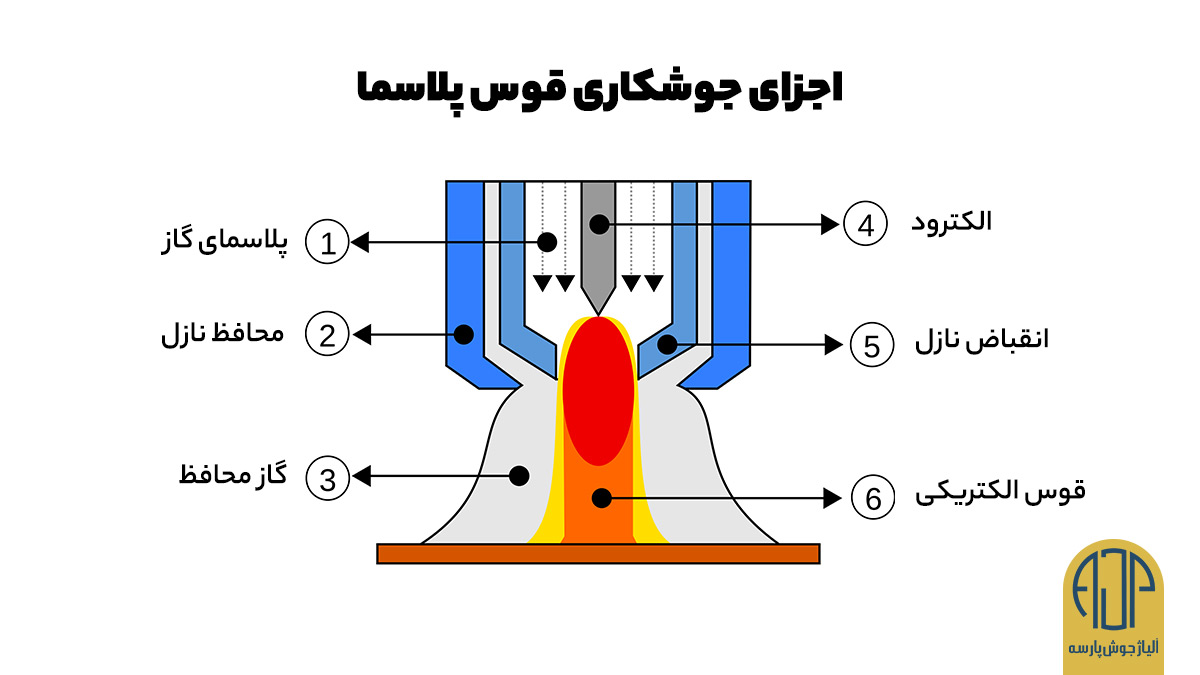

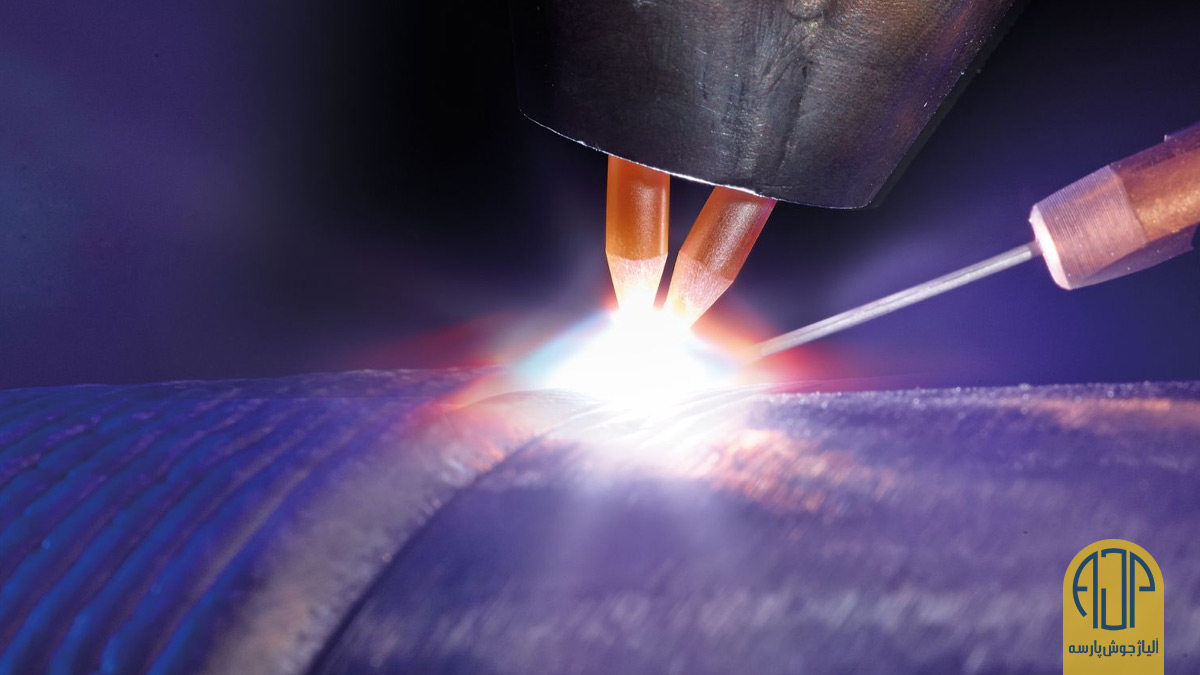

جوشکاری قوس پلاسما (PAW: Plasma arc welding) تا حدودی شبیه به جوشکاری تیگ است چون قوس در بین یک الکترود تنگستن متمرکز و جسم ایجاد میشود. با این حال، قوس پلاسما را میشود با قرار دادن الکترود در داخل بدنه مشعل از پوشش گاز محافظ جدا کرد. در عوض، پلاسما از طریق یک نازل مسی با سوراخ ریز که قوس را محدود میکند، بیرون میآید. در واقع در جوشکاری پلاسما، قوس مرکزی بین قطعه کار و الکترود تنگستن میسوزد. از طرف دیگر، چیزی که به عنوان «قوس پایلوت» شناخته میشود، بین الکترود تنگستن و نازلی که به شدت با رطوبت خنک میشود با حداکثر قدرت ۳۰-۳ آمپر میسوزد.

علاوه بر این، یک گاز پلاسما (معمولاً آرگون) بین نازل و الکترود منتقل میشود که کمی قوس پایلوت را از نازل خارج میکند تا بشود از آن به عنوان “فلاش” الکترومغناطیسی استفاده کرد. قوس پایلوت مسیر حلقه را پلیمریزه میکند و با قابلیت اطمینان بسیار بالا، میشود قوس اصلی را بدون تماس با فرکانس بالا فعال کرد.

اثرات فیزیکی مختلف مثل اثر خنک کنندگی نازل و اثرات الکترومغناطیسی باعث انقباض قوس میشود که نمونهای از جوشکاری پلاسماست. حمام مذاب در بین نازل گاز محافظ خارجی و نازلهای پلاسما توسط گاز ایمن عرضه شده محافظت میشود.

مخلوط آرگون یا متان خالص با هیدروژن یا هلیوم میتواند به عنوان متان ایمن استفاده شود.

مشابه دیگر روشهای جوشکاری قوس الکتریکی سنتی، قوس پلاسما چگالی انرژی کمی بالاتر و جداسازی پرتو کمتری دارد. اگرچه قطر قوس تیگ با زاویه ۴۵ درجه از نوک الکترود تا قطعه کار منبسط میشود، قطر قوس پلاسما فقط به صورت حاشیهای و به شکل یک ستون افزایش مییابد.

اصول کار جوشکاری قوس پلاسما

در یک جو گاز خنثای ژن پلاسما، انرژی ورودی مورد نیاز برای جوشکاری توسط یک قوس الکتریکی حفظ میشود. این قوس بین یک الکترود غیرقابل انفوزیون و قطعات ساخته شده توسط نازلی ایجاد میشود که به صورت پنوماتیک و مکانیکی آن را منقبض میکند و دارای این ویژگیهاست:

- بعد بصری فوقالعاده

- کاهش زمان آمادهسازی مونتاژ با حذف بریدن از لایههای تا ۱۰ میلیمتر

- دستکاری غیرممکن

- کیفیت اتصال: ۱۰۰٪ ِدقت اشعه ایکس با نفوذ حداکثر و مکرر تضمین شده

- توجه به ساختار شیمیایی عامل اتصال

- کاهش ناحیه تحت تأثیر گرما به دلیل انقباض قوس

مبانی جوشکاری قوس پلاسما

این فرآیند تا حدودی شبیه جوشکاری قوس تنگستن گازی (GTAW) از الکترود تنگستن یا آلیاژ تنگستن غیرقابل مصرف استفاده میکند، با این تفاوت که الکترود در روش پلاسما در یک نازل که به مهار قوس کمک میکند، بیرون میآید.

از طریق نازل محدود کننده، گاز پلاسما یونیزه و با سرعت بالا از نازل خارج میشود. این گاز به خودی خود برای محافظت از جو از جریان جوش مذاب کافی نیست و بنابراین، گاز محافظ در اطراف پایه پلاسما مثل جوشکاری قوس تنگستن گازی عرضه میشود.

توان خروجی برای گاز پلاسما کمی کمتر از گاز محافظ است تا تلاطم را کاهش دهد.

برای حفظ اندازه نقطه و چگالی انرژی یکنواخت، شکل مخروطی یک قوس تنگستن گازی برای جوشکاری خودکار به دستگاه کنترل ولتاژ قوس (AVC) یا کنترل طول قوس (ALC) نیاز دارد. در روش پلاسما، قوس محدود شده، به یک قوس ستونیشکل بلندتر منتهی میشود.

این امر تأثیر واریانس طول قوس بر چگالی انرژی را کاهش و نیاز به کنترل ولتاژ یا طول قوس را کاهش میدهد. مزیت برش الکترود در نازل این است که تماس با الکترود کم میشود.

معمولاً یک الکترود برای کل شیفت تولید، بدون نیاز به سندبلاست دوام میآورد.

یکی دیگر از ویژگیهای خاص جوش پلاسما نحوه شروع قوس است که معمولاً از جریان فرکانس بالا برای ایجاد یک قوس پایلوت بین نازل مسی و الکترود استفاده میشود.

فرکانس بالا بعد از شروع قوس پایلوت خاموش میشود. جریان قوس پایلوت معمولاً در یک سطح ثابت است یا میشود آن را در یکی از دو مرحله تنظیم کرد: معمولاً بین ۱۵-۲ آمپر.

قوس برای جوشکاری به محل کار منتقل میشود و جزء مدار الکتریکی است. از آنجایی که قوس قبل از ایجاد جوش شکل میگیرد، شروع جوشکاری قوس الکتریکی کاملاً دقیق است.

در طول جوشکاری، قوس پایلوت روشن میماند و مشعل قادر است بدون نیاز به فرکانس بالای اضافی، جوش بعدی را انجام دهد.

این میتواند برای جوشکاری در کاربردهای رباتیکی که در آنها نویز الکترومغناطیسی فرکانس بالا با کنترلهای سیستم خودکار تعامل دارد مفید باشد. پیامد قوس پایلوت اینست که به مشعلهای پلاسمایی خنک شده با رطوبت، به ویژه برای کاربردهای حداقل جریان، نیاز دارد.

حالتهای مختلف عملکرد پلاسما

با تغییر سرعت جریان گاز پلاسما و قطر سوراخ، سه حالت عملیات زیر را میشود تولید کرد:

۱. جوشکاری میکروپلاسما

که برای جوشکاری ورقههای نازک (تا ضخامت ۰.۱ میلیمتر) و همچنین برای قطعات مش و سیم استفاده میشود. قوس سرنگمانند و مستقیم، قوسهای سرگردان و جابجایی را به حداقل میرساند.

۲. جوشکاری جریان متوسط

اگر در حالت مذاب استفاده شود جایگزینی برای تیگ سنتی است، با مزایای: نفوذ بیشتر (از جریان بیشتر ِگاز پلاسما)، مقاومت بهتر در برابر آلایندههای زیرلایه مثل پوششها (الکترود داخل مشعل است)، و مقاومت بهبود یافته در برابر تفاوت در شکاف بین قطعه کار و الکترود، بدون تغییرات عمده در انرژی ورودی.

۳. جوشکاری سوراخ کلید

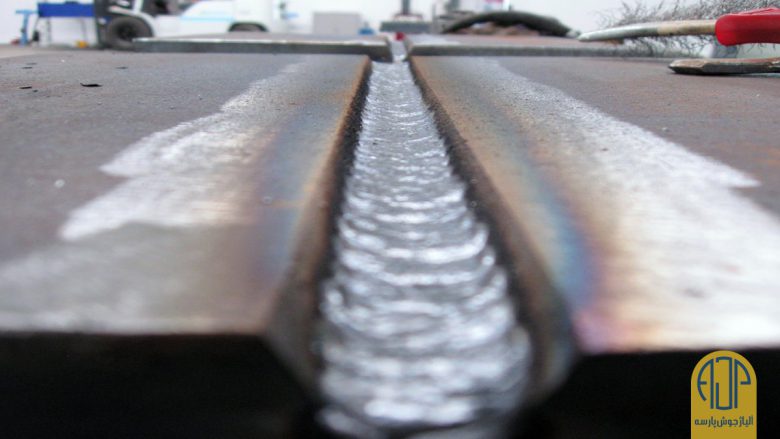

از طریق افزایش جریان جوشکاری و جریان گاز پلاسما، یک پرتو پلاسما واقعا قوی تولید میشود که میتواند به غوطهور شدن کامل در یک ماده مثل جوشکاری پرتو یا لیزر برسد. یک سوراخ کلید در طول جوشکاری ایجاد میشود که با عبور آرام از فلز، حوضچه جوش مذاب در پشتش حرکت میکند تا مهره جوش زیر عوامل کشش سطحی ایجاد شود.

این روش میتواند برای جوشکاری مواد ضخیمتر در یک فرآیند واحد (حداکثر ۱۰ میلیمتر فولاد ضد زنگ) استفاده شود.

قوس پلاسما معمولاً با یک منبع تغذیه مشخص کنترل میشود که جریانی ثابت و یکنواخت دارد. چون سیستم مشعل ویژه و جریانهای گاز محافظ و پلاسمای مستقل، جایی است که قوس پلاسما ویژگیهای عملکردی خاص خود را از آن استخراج میکند، میشود کنسول کنترل پلاسمای آن را به منبع تغذیه سنتی تیگ متصل کرد.

همچنین سیستمهای پلاسمای ساخته شده را ارائه میدهد.

در حالی که فرکانس بالا عامل فعال کردن قوس است، ابتدا بین نازل پلاسما و الکترود تولید میشود. این قوس “پایلوت” در داخل بدنه مشعل نگه داشته میشود تا زمانی که به قطعه کار مورد نیاز برای جوشکاری منتقل شود.

دستگاه قوس پایلوت شروع پایدار قوس را تضمین میکند و چون قوس بین جوشها حفظ میشود، نیاز به احتراق مجدد با فرکانس بالا را که میتواند باعث ایجاد اختلالات الکتریکی شود از بین میبرد.

الکترود مورد استفاده در فاز پلاسما تنگستن۲٪ توریا و مس، نازل پلاسماست. قطر سوراخ نازل پلاسما حیاتی است و قطر سوراخی که برای مرحله فعلی بسیار کم است و سرعت جریان گاز پلاسما، میتوانند باعث اکسیداسیون قابل توجه نازل یا حتی سوختن شوند.

برای گاز پلاسما، نسبت گاز معمولی، آرگون است با آرگون، یا آرگون به اضافه ۵-۲٪ هیدروژن برای مواد محافظ. برای گاز پلاسما میشود از هلیوم هم استفاده کرد. با این حال، به دلیل داغ بودن، رتبه فعلی نازل را کاهش میدهد. جرم کمتر هلیوم همچنین میتواند حالت سوراخ کلید را مشکلتر کند.

بر روی موادی مثل مس، ترکیبات هلیوم آرگون به عنوان گاز محافظ استفاده میشود.

آشنایی با انواع مختلف جوشکاری قوس پلاسما

۱. جوش پلاسمای منتقل شده

این روش از جریان ولتاژ مستقیم استفاده میکند. علاوه بر این، در این شکل، فلز ممکن است با ترمینال + ve و الکترود تنگستن ممکن است با ترمینال – ve مرتبط باشد.

قوس، یک الکترود تنگستن و همچنین بخشی از کار را تولید میکند. برای این نوع فرآیند، هم قوس و هم پلاسما به سمت آن بخش کار حرکت میکنند که قدرت گرمایش تکنیک را افزایش میدهد.

از این نوع روش میشود برای اتصال ورقهای ضخیم استفاده کرد.

۲. جوش پلاسمای غیر انتقالی

این فرآیند از جریان مستقیم با قطبیت مستقیم استفاده میکند. علاوه بر این، در این فرآیند، میشود نازل را به نوک + ve و الکترود تنگستن را به – ve متصل کرد.

قوس در داخل مشعل در میان الکترود تنگستن و همچنین نازل تولید میشود که یونیزاسیون گاز را در داخل مشعل افزایش میدهد. علاوه بر این، مشعل باید گاز یونیزه شده را عبور دهد تا جلوتر برود.

این سبک را میشود برای اتصال ورقهای نازک استفاده کرد.

مزایا و معایب جوشکاری پلاسما

جوشکاری قوس پلاسما علیرغم استفاده در کاربردهای پرمحتوا مثل صنایع هوافضا، الکترونیک، خودرو و صنایع پزشکی، اغلب در تولید فولاد، آلومینیوم یا فولاد ضد زنگ نادیده گرفته میشود، چون بر خلاف سایر فرآیندهای قوس الکتریکی، خیلی پیچیده و شامل طیف پرهزینهتری از ابزارهاست.

توضیح اینکه جوش پلاسما نسبت به سایر روشهای جوشکاری مثل جوشکاری با پرتو لیزر کمی کندتر است اگرچه پلاسما سریعتر از جوشکاری قوس تنگستن گازی است که با نام تیگ یا گاز بی اثر هم شناخته میشود. علاوه بر این، پلاسما جوشکاری با حداقل هزینه را فراهم میکند، در حالیکه در جوش لیزری هزینه اولین گزینه است.

پلاسما همچنین دارای مزایا و معایب خود است، از جمله نورد و خمش فلز، برش لیزری و غیره. در حقیقت، پلاسما خیلی کندتر از جوش لیزری است.

شدت در روش لیزر میتواند تا پنج برابر جوش پلاسما باشد. با این حال، وقتی هزینههای جوشکاری را حساب میکنید، پلاسما خیلی مقرون به صرفهتر از جوش لیزری و بعضی روشهای دیگر است.

با تمام اینها، جنبه منفی پلاسما ورودی حرارتی بالاتریست که دارد.

پلاسما جوشهای وسیعتر و بعضی نقاط تحت تأثیر حرارت ایجاد میکند که باعث ایجاد ناپایداری بیشتر و همچنین آسیبهای مکانیکی به اموال میشود.

با این وجود، این روش جوشکاری علاوه بر مقرون بهصرفگی، برتری بیشتری نسبت به دیگر روشها دارد، از جمله مقاومت شکافهای اتصال.

با وجود قوس محدود، قطر ستون پلاسما به طور قابل توجهی در مقایسه با پرتو بیشتر است. بنابراین، انجام پرکننده با پلاسما آسانتر از جوشکاری لیزری یا پرتو الکترونی است.

با توجه به تضاد بین جوشکاریهای پلاسما و قوس تنگستن گازی، پلاسما یک اشکال عمده دارد و آن دشواری آن است. در واقع، بمرور یاد خواهید گرفت که ارزش کارایی جوش قوس تنگستن گازی بالاتر است.

در مقایسه با قوس تنگستن گاز مخروطی، قوس باریک برای پلاسما در برابر بی نظمی مفصل، مقاومت کمتری دارد. با این وجود، قوس ظریف میکروپلاسما به راحتی در سطح جریان پایینتری حفظ میشود و در نتیجه برتری کمی نسبت به قوس تنگستن گازی به آن میدهد.

پلاسما تقریبا دارای سقف جریان کمتر و تقریباً یک دهم قوس تنگستن گازی است. این امر همراه با شروع موثر قوس، جوشکاری قوس پلاسما را برای خیلی از کاربردهای حساس کوچکتر مثل صنایع پزشکی و الکترونیک ایدهآل میکند.

نسبت به قوس تنگستن گاز، پلاسما مزایای جریان بیشتری فراهم میکند. این دلیلی است که فعال کردن جوش در حالت سوراخ کلید با جوش قوس پلاسما میتواند در مواد ظریفتر منجر به جوشکاری با نفوذ کامل تنها در یک پاس شود.

پلاسما هرگونه نیاز پرهزینه به کار آماده سازی مفصل و مواد پرکننده را برطرف میکند. علاوه بر این، اکثر مواد را میشود از طریق الکترود منفی جریان مستقیم با جوش قوس پلاسما جوش داد.

با وجود پیچیده و کند بودن، پلاسما هنوز هم استفاده میشود که حالا به راحتی میشود دلیل آن را فهمید.

مزایای برش قوس پلاسما

- اتوماسیون سریع

- بجا گذاشتن تراشههای ریز

- توانایی برش دادن همه فلزات

- ضخامت بیشتر از ۱۵۰ میلیمتر

- برش سریعتر از سوخت اکسی (۱۰-۵ برابر)

معایب برش قوس پلاسما

- هزینههای سرمایه گذاری اولیه بیشتر

- منطقه تحت تاثیر گرمای بزرگتر

- ایجاد سوراخ

- ایجاد سطوح خشن

- ایجاد دود و صدا

- اِشکال در ساختن گوشههای تیز

مزایای جوشکاری پلاسما

- منطقه تحت تاثیر گرمای کوچکتر در مقایسه با قوس تنگستن گازی

- قدرت قوس بیشتر به دلیل مشعل خاصش

- ایجاد سوراخ کلید و نفوذ کامل چندین اتصال با جوش تک پاس به دلیل دمای بالای پلاسما و افزایش شدت گرما

- سرعت انتقال بیشتر به دلیل افزایش گرما و جت پلاسما

- تضمین مشاهده و نظارت آزادتر جوش

معایب جوش پلاسما

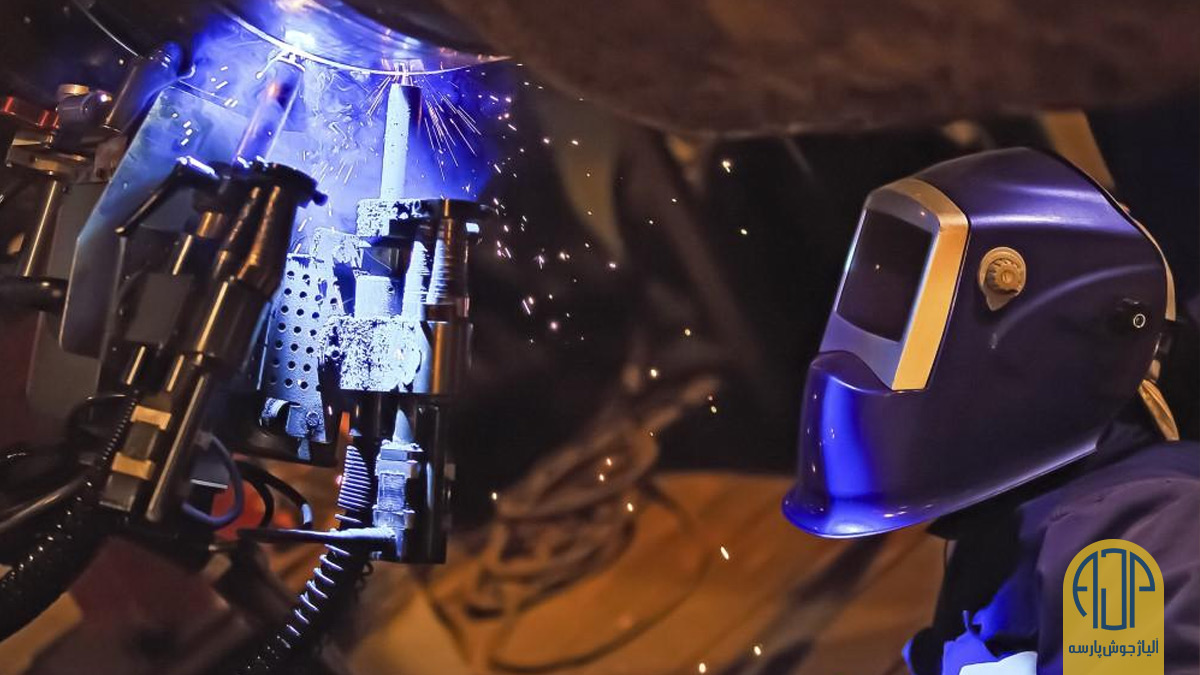

- سنگینی مشعل و بنابراین جوشکاری دستی خیلی دشوار و نیازمند آموزش

- ایجاد جوشهای وسیعتر و نواحی متاثر از گرما در مقایسه با جوش پرتو الکترونی و لیزری

- تولید نویز بالاتر از محدوده ۱۰۰ دسیبل

- گرانی و هزینههای راهاندازی بالاتر

- تولید اشعه ماوراء بنفش و مادون قرمز

- نیازمند آموزش و تخصص

کاربردهای جوشکاری پلاسما

- پوشاندن تیغه توربین به روش خاص

- استفاده از آن در بخشهایی مثل صنایع دریایی و هوافضا

- استفاده در تعمیر ابزار، شکل دادن و رنگ آمیزی

- استفاده در صنایع الکترونیک

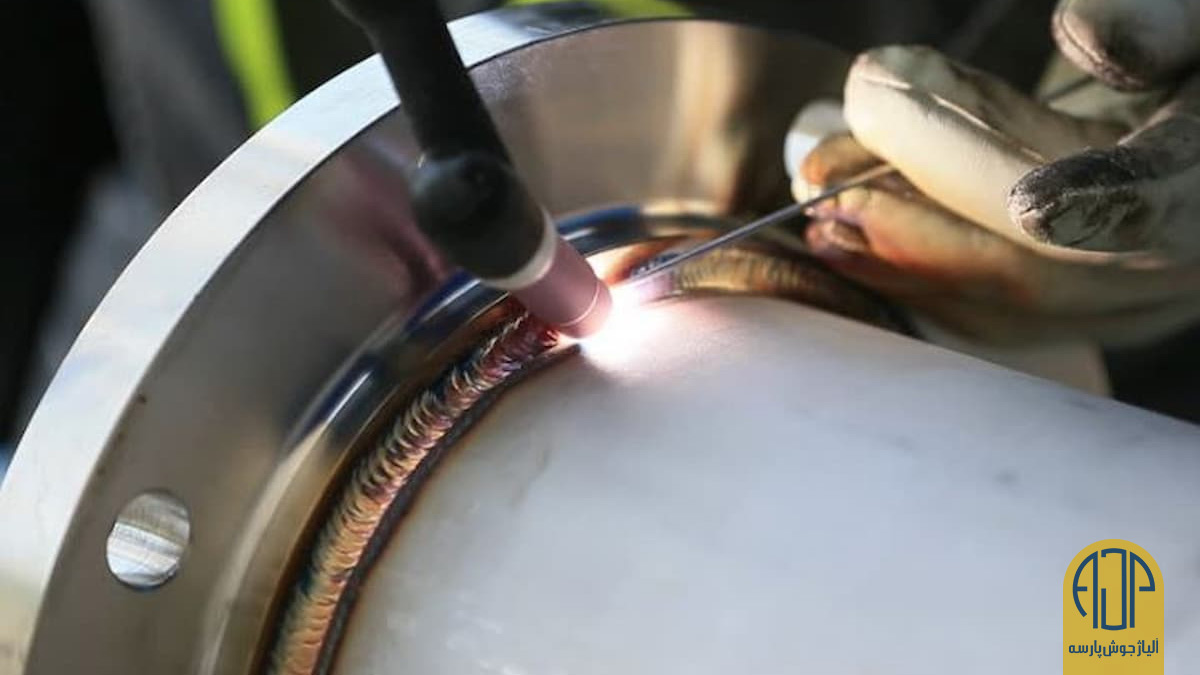

- استفاده در اتصال لولهها و لولههای ضد زنگ

منبع: Welding Headquarters