پدیده خستگی در جوشکاری

اگر ادعا کنیم که پیشرفتهای جوشکاری یکی از بزرگترین موفقیتهای بشر در قرن گذشته است، اغراق نیست. از کشتی سازی و ساخت پل گرفته تا صنایع هوافضا، هیچ زمینهای وجود ندارد که از اعجاز جوشکاری بهرهای نبرده باشد. هر جا به بیش از یک تکه فلز نیاز باشد، حتما به وجود جوش نیاز است!

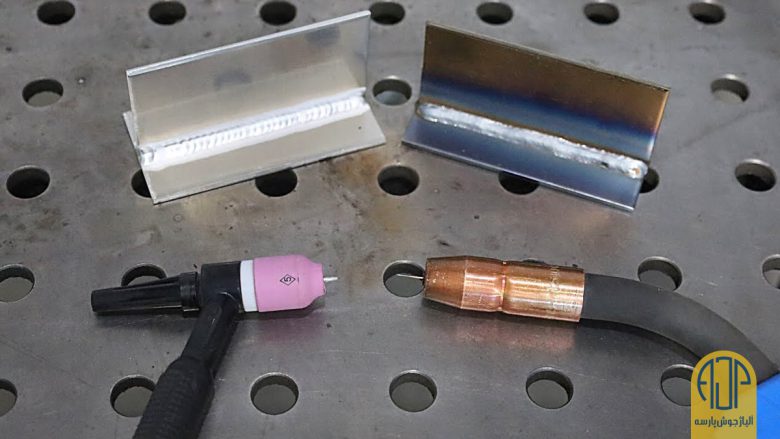

استفاده از پیچ و مهره برای اتصال دو قطعه فلز میتواند آن را محکم کند، اما وزن زیادی به کل پروژه اضافه میکند. در حالیکه اتصالات جوش داده شده وزن سبکی دارند و علاوه بر این با به حداقل رساندن هرگونه فلز اضافی یا ساختار فلزی روی قطعه، به جذابیت و زیبایی کار میافزایند.

در حال حاضر، مهم نیست که مواد جوش مورد استفاده در ساخت سازه چقدر خوب است، چون در هر حال این اتصالات در طول سالها دچار ساییدگی و پارگی و مستعد شکنندگی میشوند و البته ضعیف شدن اتصالات جوشی بمعنای بروز خطرات و حوادث است.

این مشکلات که در صنعت جوش اغلب به عنوان “خستگی در جوشکاری” به انگلیسی: Fatigue failures نامیده میشوند، میتوانند تا حد زیادی کم و کمتر شوند.

ذره ذره تا خرابی خستگی در جوشکاری!

خستگی، در سازههای جوشی، زمانی اتفاق میافتد که سازه یا مفصل به دلیل اعمال فشار مداوم بر روی آن، دچار شکستگی یا ترک کوچک میشود. در اینجا، عامل اصلی فشاری است که به آن سازه تحمیل میشود. هر قدر کیفیت سیم جوش، میله جوش و به طور کلی تمام ماشین آلات جوشکاری عالی باشد، باز هم در طول سال ها، (۵۰، ۱۰۰ یا هر تعداد سال دیگر) و البته بسته به مهارت جوشکار، خستگی ایجاد میشود.

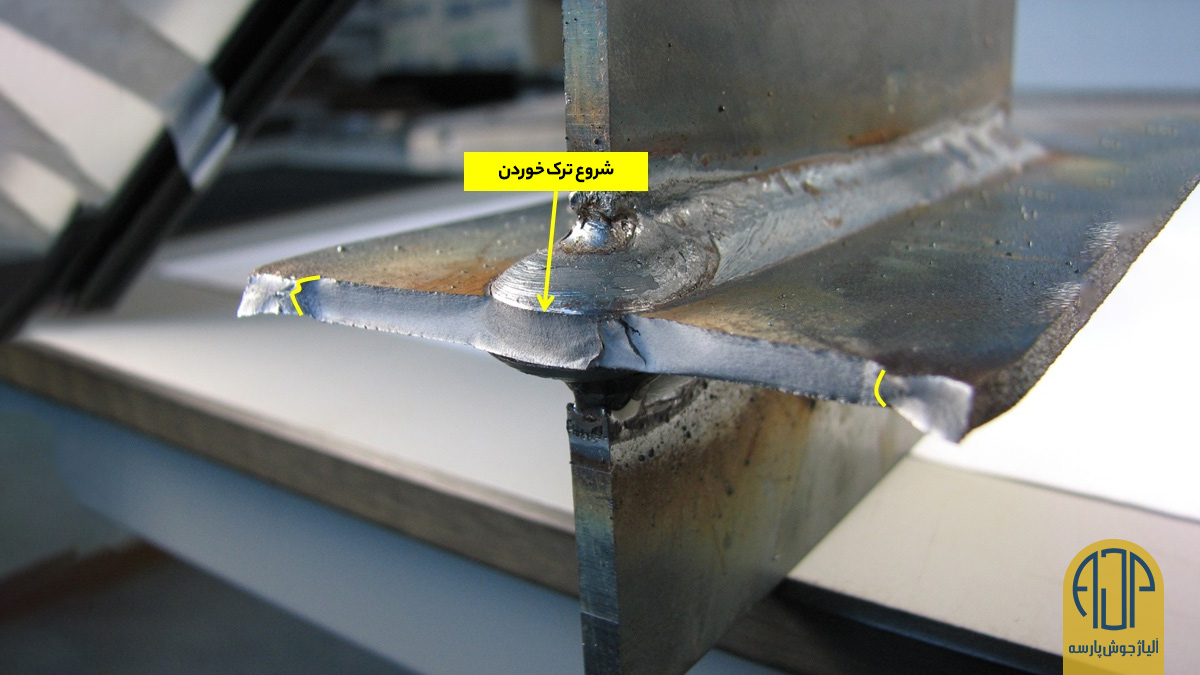

این پدیده دو مرحله دارد:

- تشکیل ترک

- انتشار ترک یا زمانی که وجود ترک همچنان نادیده گرفته و بنابراین بزرگتر و بدتر میشود.

خستگی را میشود از همان اول مراقبت کرد، در غیر این صورت انتشار، وضعیت آن را بدتر میکند؛ فقط میشود محاسبه کرد که چقدر سریع رو به خرابی میگذارد، اما این قماری است که هیچ کس حاضر نیست روی آن شرط بندی کند.

به غیر از فشاری که باعث شکست خستگی میشود، چند دلیل دیگر برای آن وجود دارد که بطور خلاصه به آنها میپردازیم:

- پیش گرمایش ناکافی: پیش گرم کردن سیم جوش فقط با دمای مناسب الکترود جوش، خطر ترک خوردگی را به حداقل میرساند، انقباض فلز و در نتیجه شکنندگی را کاهش میدهد.

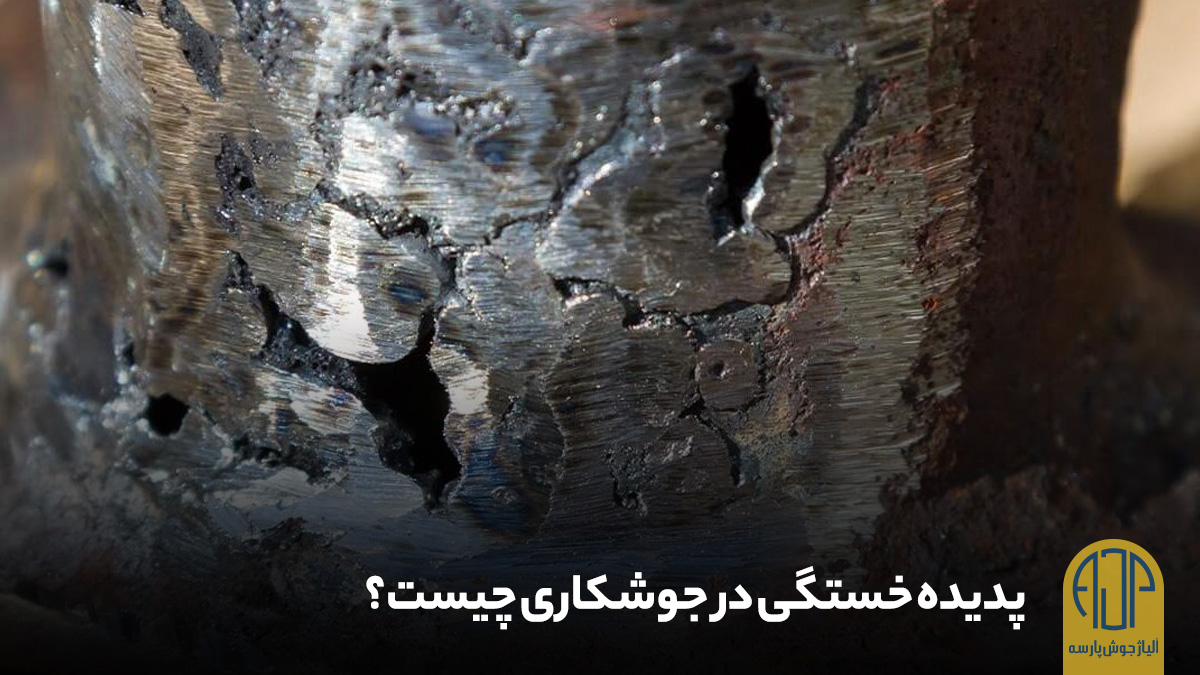

- تخلخل: اگر اقدامات احتیاطی انجام نشود، اغلب گازهایی مثل نیتروژن، اکسیژن و هیدروژن که معمولاً در طی فرآیند قوس الکتریکی با میلههای جوش آزاد میشوند، در فلز به دام میافتند. این گازها میتوانند با ایجاد حباب یا سوراخ به فلز فشار وارد کننند که در نهایت به خستگی منجر میشود.

- جوش ناقص مفصل: این به دلیل بی توجهی جوشکار است. صرف نظر از کیفیت مواد جوشکاری، اگر جوشکار مبتدی باشد، میتواند از طرف دیگر ِجوش غافل بماند و وقتیکه یک طرف جوش به درستی ذوب نشده باشد، استحکامش کم میشود.

نحوه کنترل خستگی در جوش

۱. بهبود هندسه جوش

سوراخها و گوشههای تیز، فشار وارده بر اتصالات جوش داده شده را افزایش میدهند و هدف این تکنیک کاهش فشاری است که این مفاصل تحمل می کنند. این شامل قابلیتهایی مثل استفاده از دستگاههای جوشکاری از جمله دستگاه سنگ زنی دیسکی است که میتواند جوش را دوباره ذوب کند تا همجوشی بیشتر و قویتر شود.

۲. کاهش فشار باقیمانده

این نتیجه انبساطی است که در اثر گرما اتفاق میافتد. برای کاهش آن، از تکنیکهای رایج مثل از بین بردن فشار ارتعاشی یا چکشکاری استفاده میشود.

تمام اتصالات جوش داده شده مستعد ساییدگی و پارگی هستند و به دلایل ذکر شده ممکن است دچار خستگی شوند. اما امیدواریم راه حلهای ارائه شده در این نوشتار در کنترل آن به شما کمک کند.

منبع: D&H Sécheron