در این مطلب با برخی روشهای نوین جوشکاری آشنا خواهید شد.

۱. جوشکاری سرد

جوشکاری سرد یا جوشکاری تماسی یک فرآیند اتصال است که طی آن دو ماده جامد با اعمال فشار کافی مجبور به تشکیل یک قطعه واحد میشوند. این فشار، لایههای اکسید رابط را بر هم میزند و باعث ایجاد چسبندگی پایدار بین دو سطح میشود.

بر خلاف فرآیند جوشکاری متداول، روی صفحه کار هیچ کاربردی برای گرمای شدید یا ذوب مواد وجود ندارد. در طول این فرآیند چسبندگی ِاجباری، هر دو سطح در فاز جامد باقی میمانند. نیروی لازم برای چسبندگی از طریق رولهای مکانیکی و قالبها اعمال میشود.

وقتی دو سطح بدون لایه اکسید بینابینی کنار هم قرار میگیرند، اتمهای مشابه هر دو طرف به درون یکدیگر فرومیریزند.

جوشکاری سرد به عنوان یک روش اتصال، محدودیتهایی دارد؛ مثلا محل اتصال میتواند در یک محیط واکنش پذیر یا یک محیط پر اکسیژن خراب شود. این جوش، برای لولههای مدفونشده و برای اجزای مستقر در فضاهایی که خطر تماس اکسیژن وجود ندارد مناسب است. برای اثربخشی جوشکاری سرد، نیاز به مسواک زدن و تمیزکاری موثر سطوح است.

اگر لایه خارجی هر یک از اجزا دارای محتوای اکسیژن بالا باشد، بعید است چسبندگی ایجاد شود. عامل مهم دیگر، قابلیت انعطاف پذیری فلزات مورد استفاده است. حداقل یکی از دو فلزی که قرار است به هم متصل شوند باید شکل پذیر باشد.

به عنوان یک مسئله مکانیکی جوشکاری سرد ناخواسته، که باعث جوش تماسهای قابل جداشدن میشود، در بعضی ماهوارههای اولیه مورد بحث قرار گرفت. مفاهیم جوشکاری سرد در ساختهای نانو و خُرد در مناطق با فناوری بالا استفاده میشود. به عنوان مثال، یک نانوسیم طلا میتواند بلافاصله به روش سرد جوش داده شود. این تکنیک در زمینه هستهای هم مورد استفاده قرار میگیرد.

۲. جوشکاری اصطکاکی (FSW)

این جوشکاری از نوع ِجامد است که مواد بکار رفته در آن، از نقاط ذوب خود پیشتر نمیروند. در این فرآیند، حرارتی که موقع تماس در بین ابزار و بستر ایجاد میشود، برای جوشکاری بکار میرود.

در فرآیند جوشکاری اصطکاکی، یک وسیله چرخشی غیر قابل مصرف بر روی قطعه کار به حرکت درمیآید. این ابزار در جهت مسیر جوشکاری تحت فشار و چرخش قرار میگیرد. این تماس، در بین ابزار و مواد جوش، گرمای اصطکاکی ایجاد میکند که باعث تغییر شکل ماده جوش میشود (درست مثل پلاستیک). با توجه به دما و فشار مکانیکی وارد شده، این مواد به هم متصل میشوند و در نتیجه پیوند جامد شکل میگیرد.

برخلاف سایر فرآیندهای جوشکاری، این فرآیند از مواد پرکننده یا گازها استفاده نمیکند و به انرژی ورودی کمی نیاز دارد. خصوصیات مکانیکی و آلیاژی ماده جوش داده شده، مشابه ماده اصلی است، چون اتصال فقط با استفاده از همان ماده انجام میشود.

عوامل موثر بر روی جوشکاری اصطکاکی عبارتند از:

- چرخش و سرعت ابزار

- عمق ابزار

- نیروهای جوشکاری

- جریان مواد

- و تولید جریان گرما

مواد مناسب برای این فرآیند عبارتند از:

- آلومینیوم و آلیاژهای آن

- فلز مس

- برنج

- منیزیم

- تیتانیوم

این فرآیند در صنایع مختلفی بکار میرود، از جمله:

- کشتی سازی و دریایی

- هوافضا

- خودروسازی

- ریلسازی راهآهن

- ساخت و تولید

۳. جوشکاری گاز بی اثر تنگستن (TIG)

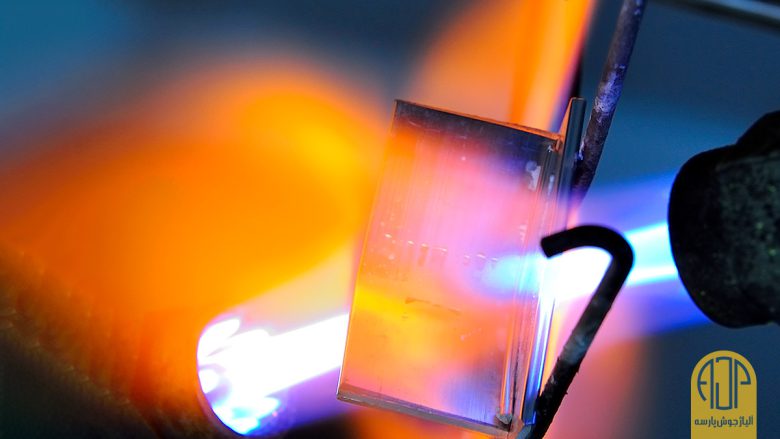

این جوشکاری فرآیندی است که با استفاده از یک منبع گاز خارجی و الکترود تنگستن غیر قابل مصرف، تولید قوس میکند که سیم پرکننده را ذوب و فلز مورد جوشکاری را جوش میدهد.

جوشکاری قوس تنگستن گازی به جوشکاری قوس تنگستن گاز (GTAW) نیز معروف است.

تجهیزات TIG:

- مشعل جوشکاری

- منبع تغذیه جوشکاری

- منبع گاز بی اثر با تنظیم کننده فشار مناسب و جریان سنج

- محافظ صورت جوشکاری

- لباس محافظ

فلز پرکننده توسط سیم جوشکاری تامین میشود چون الکترود تنگستن در این کار مصرف نمیشود. شکاف قوسی ثابت و پایدار در سطح جریان ثابت، حفظ میشود. یک محافظ گاز از الکترود و استخر جوش مذاب محافظت و ویژگیهای قوس مورد نیاز را فراهم میکند. گاز محافظ معمولاً آرگون یا هلیوم یا مخلوطی از این دو است.

TIG برای طیف گستردهای از فلزات و کاربردهای مختلف مناسب است، از جمله:

- آلومینیوم

- فلز مس

- برنج

- منیزیم

- تیتانیوم

- فلزات با درجه آلیاژی بالا

- مخصوصاً برای فلزات نازک

مزایای جوشکاری TIG:

- امکان کنترل دقیق گرمای ورودی به قطعه کار توسط قوس متمرکز

- عدم نیاز به شار و بنابراین عدم تولید سرباره (عامل کاهش دید جوشکار نسبت به استخر جوش مذاب)

- بدون جرقه و پاشیدن مواد مذاب

- فاقد آلایندهها

- تولید ناچیز دود یا بخار

- میزان جوش بیشتر از هر فرآیند جوشکاری قوس، بر روی فلزات و آلیاژهای فلزی

- مناسب جوشکاری فلزات غیر مشابه با هم

معایب جوشکاری TIG:

- سرعت حرکت کندتر از سایر فرآیندها

- نرخ کمتر رسوب فلز پرکننده

- دارای اشعه ماورا بنفش روشنتر از سایر فرآیندها

- هزینه تجهیزات بالاتر از سایر فرآیندها

- افزایش احتمالی تجمع گاز محافظ