گالوانیزه کردن چیست؟

گالوانیزه کردن، که پوششی از جنس روی است، برای محافظت از آهن و فولاد در برابر زنگ زدگی یا خوردگی مورد استفاده قرار میگیرد. فولاد گالوانیزه، به دلیل دوام بالا، به طور گستردهای در سراسر جهان طرفدار دارد. حتی با اینکه همیشه پیشنهاد میشود به دلیل ایجاد گازهای خطرناک از جوشکاری روی فولاد گالوانیزه اجتناب شود، میشود آن را مانند فولاد معمولی با استفاده از تکنیکهای جوشکاری مشابه جوش داد. اما، برای محافظت از پرسنل دستاندر کار جوشکاری در حین کار، باید مراقبتهای مناسبی انجام شود.

روشهای متداول جوشکاری فولاد گالوانیزه کدامند؟

روشهای متداول جوشکاری این نوع فولاد عبارتند از: قوس فلزی گازی، قوس کربنی، قوس تنگستن گازی، قوس فلزی دستی و جوش مشعل.

حفاظت شخصی برای جوشکاری فولاد گالوانیزه

پوشش روی فولاد در دمای بالا، در حین فرآیند جوشکاری به راحتی تبخیر میشود. این امر بخار اکسید روی ایجاد میکند که میتواند باعث آسیبهای کوتاه مدت در سلامتی شود که به آن تب بخار فلزات یا مسمومیت گالوانیزه میگویند. مسمومیت گالوانیزه با علائم شبه آنفولانزا از جمله تهوع، سردرد، تب بالا، لرز و تشنگی همراه است. همچنین مقدار کمی سرب که ممکن است بر روی پوشش گالوانیزه وجود داشته باشد میتواند منجر به تولید بخار اکسید سرب شود که دارای خطرات طولانی مدت برای سلامتی مثل سرطان ریه یا مغز و عوارضی در سیستم عصبی است.

بنابراین، استفاده از تجهیزات حفاظتی مناسب جوشکاری در حین کار با فولاد گالوانیزه خیلی واجب است، مثل: کلاه ایمنی ِبا کیفیت، دستکش، ژاکت چرمی، چکمههای فولادی و ماسک تنفسی. همینطور، جوشکار باید برای جوشکاری فولاد گالوانیزه به خوبی آموزش دیده باشد و جوشکاری باید در یک منطقه با تهویه مناسب انجام شود تا جریان هوا با حداکثر پاکیزگی برای فرد جوشکار فراهم شود.

مقدمات جوشکاری فولاد گالوانیزه

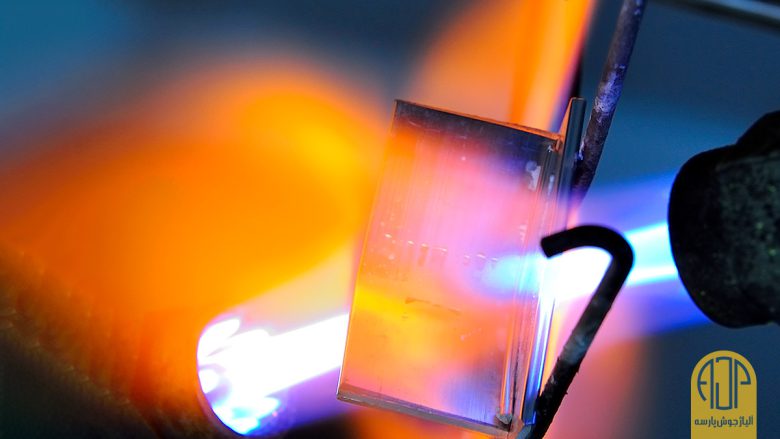

اولین قدم برای جوشکاری این فلز، آمادهسازی آن متناسب با جوشکاری است. لایه گالوانیزه نزدیک ناحیه جوش (حداقل ۵ تا ۱۰ سانتیمتر از هر طرف) ابتدا باید با سنگ زنی یا روشهای دیگر برداشته شود. روشهای دیگر برای از بین بردن پوشش روی شامل: سوزاندن با قوس کربن یا مشعل استیلن همراه با استفاده از شعله اکسید کننده، یا با استفاده از تجهیزات سایندهء قابل حمل است. بعد از اینکار، جوشکاری را میشود به آسانی ِفولاد کربنی بدون روکش انجام داد. پس از اتمام عملیات جوشکاری، باید پوشش محافظتی بازسازی شود تا مقاومت مناسب در برابر خوردگی ایجاد شود. بعد از اتمام جوشکاری میشود از ASTM A780 یا استانداردهای مشابه دیگر، برای بازگرداندن لایه محافظ روی استفاده کرد.

زمانی که پوشش گالوانیزه برداشته نمیشود، جوشکاری باید با استفاده از فلز پایه گالوانیزه با ضخیمترین پوشش پیشبینی شده و با انجام آزمایش کیفی مطابق با کدهای ساختاری AWS D1.1 یا AWS D1.4 انجام شود. این مشخصات روش جوشکاری (WPS)، اجازه جوشکاری روی سطوحی با پوشش روی، مساوی یا کمتر از روکش مورد استفاده در آزمایش صلاحیت را میدهد. به طور کلی، برای جلوگیری از نفوذ روی بر جوشها، روش جوشکاری باید شامل باز شدن بیشتر ِریشه در محل اتصالات، الکترودهایی با محتوای سیلیکون کم و سرعت کندتر باشد.

جوشکاری فولاد گالوانیزه به روش قوس فلزی گاز

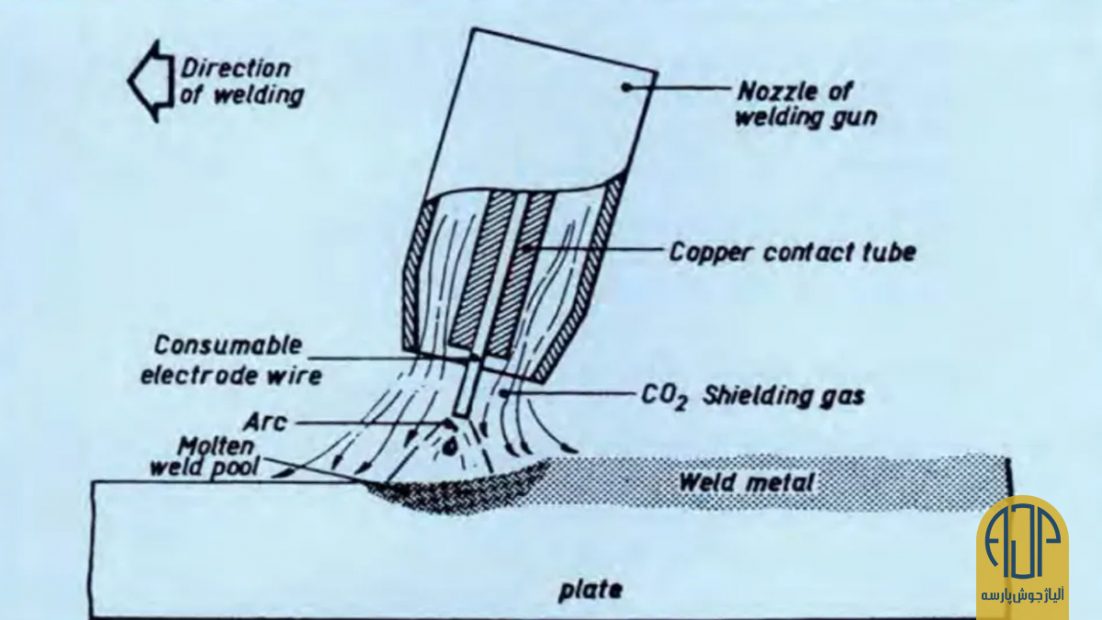

جوشکاری قوس فلزی گاز (GMA) یا جوشکاری گاز بی اثر/ میگ یک فرایند جوشکاری نیمه اتوماتیک ِچند منظوره است که به راحتی و سادگی برای جوشکاری فولاد گالوانیزه از مواد نازکتر مورد استفاده قرار میگیرد. در جوشکاری گاز ِبیاثر ِاین نوع فولاد، پوشش روی بر خواص مکانیکی جوش تأثیری ندارد، به غیر از برخی تغییرات ظاهری که در اثر پاشش جوش رخ میدهد و پایداری عالی قوس ایجاد میشود که عموما تحت تأثیر پوشش گالوانیزه قرار نمیگیرد. با این حال، کاهش سرعت جوشکاری مورد نیاز است.

در این روش از محافظ گاز محافظ استفاده میشود. دیاکسید کربن ارزانترین و پرکاربردترین گاز محافظ برای جوشکاری فولاد گالوانیزه بدون روکش است. با این حال، به دلیل ظاهر سطحی ِبهتر، شکل مهره جوش و پاشش کم، گاهی اوقات یک گاز محافظ گرانتر، شامل ٪۷۵ آرگون و ۲۵٪ دیاکسید کربن، برای جوشکاری فولاد نرم بدون روکش ترجیح داده میشود. برای جوشکاری فولاد گالوانیزه، دیاکسید کربن ِارزانتر ممکن است به طور رضایتبخشی مورد استفاده قرار گیرد. با این حال، اکثر مغازههای جوشکاری معمولاً از مخلوط آرگون- دیاکسید کربن برای مواد گالوانیزه استفاده میکنند.

برای زمان دادن به سوختن پوشش گالوانیزه در جلوی حوضچه جوش، سرعت جوشکاری GMA باید کندتر باشد. کاهش سرعت جوشکاری به ضخامت پوشش روی، نوع اتصال و موقعیت جوشکاری مربوط میشود. با افزایش جریان، فولادهایی که روکشهای گالوانیزه ضخیمتر دارند، به آسانی جوش داده میشوند. برای سوزاندن روی اضافی در قسمت جلوی حوضچه جوش، به افزایش گرمای ورودی هم نیاز است.

جوشکاری در فولاد های با روکش

نفوذ جوش در فولادهایی که روکش روی دارند کمتر از فولادهای بدون روکش است. بنابراین، برای جوشهای لببهلب فاصله بین دو فلز باید کمی بیشتر باشد. در حین انجام جوش لببهلب در حالت صاف، حرکت جزئی مشعل جوشکاری به طرفین به دستیابی به نفوذ پایدارتر کمک میکند.

موقع جوشکاری فولاد گالوانیزه با استفاده از گاز محافظ دیاکسید کربن و مخلوط آرگون- دیاکسید کربن، پاشش بیشتر میشود و ذرات پاشیده به قطعه کار میتوانند ظاهر ناخوشایندی ایجاد کنند که برای پیشگیری، قبل از جوشکاری روی قطعه کاررا به ترکیباتی مثل سیلیکون، نفت یا گرافیت آغشته کرده و بعد هم ذرات پاشیده را با برس کشیدن برمیدارند. با این حال، ممکن است با ایجاد پاشش در نازل تفنگ جوشکاری مواجه شوید. استفاده از ترکیب ضد پاشش باعث کاهش ذرات گیر کرده در نازل جوشکاری میشود.

ارتباط مستقیم افزایش پوشش روی با مقدار پاشش جوشکاری

با افزایش ضخامت پوشش روی، مقدار پاشش بیشتر میشود: مواد گالوانیزه با روکش روی بیشتر از مواد ورقهای با روکش پیوسته پاشش دارند. وقتی اتصالات تیشکلِ/ T فولاد گالوانیزه در موقعیت مسطح جوش داده میشوند، ذرات پاشیدگی به گوشه اتصال میچسبند و این امر باعث ایجاد مشکلاتی در جوشکاری میشود. موقع جوشکاری در حالت سربالا، ممکن است حتی پاشش داخل نازل تفنگ جوش هم بیفتد.

حرارت بیشتر برای حذف روی از حوضچه جوش و کاهش سرعت جوشکاری برای سوزاندن پوشش روی، چیزی است که فرآیند جوشکاری GMA را در بین جوشکاری فولاد ِروکشدار و فولاد بدون روکش متمایز میکند. استفاده از گاز محافظ آرگون و دیاکسید کربن میتواند قوس پایدارتر و رسوبات جوش نرمتری را با حداقل پاشش و مصرف روی ایجاد کند.

جوشکاری فولاد گالوانیزه به روشهای SMAW و MMAW

هر دو جوشکاری قوس فلزی محافظ (SMAW) یا جوشکاری دستی قوس فلزی (MMAW) جزو فرآیندهای دستی هستند که برای جوشکاری این نوع فولاد با استفاده از الکترودهای پوششی شار از ۱.۶ میلیمتر تا ۱۲.۷ میلیمتر قطر استفاده میشود. شرایط جوشکاری لازم برای جوشکاری فولاد گالوانیزه توسط SMAW و MMAW مشابه شرایط مورد استفاده در فولاد بدون روکش است. با این حال، سرعت جوشکاری باید کندتر باشد (زاویه الکترود به حدود ۳۰ درجه سانتیگراد کاهش مییابد) و به حرکت شلاقی الکترود به سمت جلو و عقب نیاز است تا حوضچه مذاب روی را از ناحیه جوش دور کند.

تفاوت عمده بین جوشکاری فولاد گالوانیزه و جوشکاری فولاد بدون روکش با استفاده از فرآیند SMAW در این است که برای باز شدن کامل جوش باید دهانه ریشه را افزایش داد. در فرایند SMAW ، میزان پاشش در مقایسه با جوشکاری ِفولاد بدون روکش کمی بیشتر است.

MMAW برای فولادهای روکشدار با ضخامت ۱۲.۷ میلیمتر یا بیشتر استفاده میشود. به طور کلی، جوشکاران میتوانند برای جوشکاری فولاد گالوانیزه از روشهای مشابه فولاد بدون روکش استفاده کنند. با این حال، نکات زیر باید در نظر گرفته شود:

- سرعت الکترود اعمال شده باید کمتر از حد معمول و با حرکت شلاقی به سمت جلو (در امتداد درز) و در جهت جوش و بعد بازگشت به حوضچه مذاب ِروی همراه باشد.

- از ایجاد بافت و چندین مهره جوش باید اجتناب شود و همچنین از تزریق گرمای بیش از حد به مفصل پرهیز کنید. چون ممکن است به پوشش روی مجاور آسیب برساند.

- برای کنترل بهتر حوضچه جوش و جلوگیری از نفوذ بیش از حد متناوب یا ایجاد شکاف ریشه، برای همه موقعیتها طول قوس کوتاه توصیه میشود.

- در جوشکاری لببهلب، برای نفوذ کامل به شکافهای کمی بزرگتر نیاز است.

- برای دستیابی به کیفیت بهتر جوشکاری، سنگزنی لبهها قبل از جوشکاری پیشنهاد میشود که همچنین باعث کاهش دود ِپوشش گالوانیزه میشود. دیگر روشهای جوشکاری مثل فولادهای بدون روکش خواهد بود.

جوشکاری فولاد گالوانیزه با سایر فلزات

این نوع فولاد را میشود با استفاده از تکنیکهای فوق به سایر فلزات از جمله فولاد ضد زنگ جوش داد. در چنین مواردی، برای به دست آوردن جوش با کیفیت همیشه بهتر است پوشش ِروی از اطراف ناحیه جوش برداشته شود. گاهی اوقات، روی میتواند به فلزات دیگر نفوذ کرده و مشکلات شکنندگی ایجاد کند. پس از اتمام جوشکاری فلزات متفاوت، به منظور پیشگیری از خوردگی ِناحیه جوش، باید با استفاده از فلز روی آن را روکش کرد.

منبع: What is Piping